Виды параметры и маркировки подрезных резцов

Автор: Волков Семён

Дата публикации: 03 Сентября 2024. ID 149501

Подрезные резцы можно классифицировать по различным критериям, таким как тип обработки (черновая или чистовая), форма режущей части и материал изготовления. Основные материалы, используемые для изготовления подрезных резцов, включают быстрорежущие стали, твердые сплавы и керамику.

Геометрические характеристики подрезного резца включают угол наклона режущей части, углы атаки и заднего угла, а также радиус вершины. Эти параметры влияют на качество обработки и износостойкость инструмента. Например, для черновой обработки требуется резец с более жесткой геометрией и оптимальным углом атаки, тогда как для чистовой — с миниатюрными и аккуратными углами.

Особое внимание стоит уделить инструментам с заменяемыми пластинами. Такие резцы позволяют экономить на замене всего инструмента, заменяя лишь изношенные пластины. Это не только экономически выгодно, но и удобно в условиях массового производства. Заменяемые пластины изготавливаются из твердых сплавов и могут иметь покрытие из износостойких материалов для повышения срока службы.

При выборе подрезного резца важно учитывать материал обрабатываемой заготовки, требуемую чистоту поверхности и жесткость станка. Также стоит обратить внимание на систему охлаждения, применяемую во время резания, поскольку наличие или отсутствие охлаждающей жидкости может значительно влиять на выбор самого резца и его углы заточки.

При эксплуатации подрезных резцов нужно следить за состоянием режущей кромки, правильно настраивать режущий инструмент на станке, а также соблюдать чистоту рабочего места и соблюдать технику безопасности.

Для правильного выбора подрезного резца важно учитывать материал заготовки и инженерные требования к конечному изделию. Например, для обработок деталей из закаленной стали лучше подойдут резцы с рабочей головкой из высокопрочных сплавов с содержанием карбида вольфрама, который значительно повышает износостойкость и термостойкость инструмента.

Подрезные резцы могут быть оснащены сменными пластинами, что позволяет увеличить срок службы инструмента и сократить эксплуатационные затраты. В зависимости от задачи, можно подобрать пластину с нужной геометрией и материалом режущей кромки.

При работе с подрезным резцом важно соблюдать режимы резки: скорость, подачу и глубину резания. Неправильно выбранные параметры могут привести к быстрому износу режущей головки или повреждению заготовки. На современных станках с числовым программным управлением (ЧПУ) можно задать оптимальные параметры, что гарантирует высокую точность и качество обработки.

Для повышения производительности и качества обработки также используют охлаждающие жидкости. Они помогают снизить температуру в зоне резания, уменьшить износ инструмента и обеспечить лучшее отведение стружки.

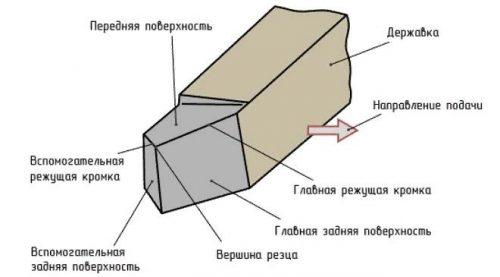

Геометрические параметры

- вершина;

- основные поверхности: передняя, главная и задняя;

- основные и вспомогательные режущие кромки;

- углы атаки и оттяжки;

- радиус закругления вершин.

Также выделяют углы заострения. Инструменты различаются по типу, методу изготовления, геометрическим параметрам державки и общей длине изделия. Правильный выбор инструмента влияет на качество обработки поверхности и точность выполнения работы.

Важно учитывать, что правильный выбор подрезного резца зависит не только от его маркировки, но и от условий эксплуатации. Рекомендуется обращать внимание на следующие факторы:

- Механические свойства обрабатываемого материала.

- Тип станка и его технические характеристики.

- Режимы резания, такие как скорость, подача и глубина резания.

- Требования к качеству и точности обработки.

Кроме того, следует учитывать правила хранения и эксплуатации инструмента:

- Хранить резцы в специально предназначенных для этого контейнерах, защищая от механических повреждений.

- Регулярно проверять состояние режущих пластин и при необходимости заменять их.

- Поддерживать чистоту рабочей зоны и инструмента для предотвращения накопления стружки и загрязнений.

Характеристики и достоинства подрезных резцов с пластинами

Подрезные резцы с пластинами широко используются в токарной обработке благодаря своим уникальным характеристикам и преимуществам. Они обеспечивают высокую точность и гладкость обработки поверхности. Сменные пластины позволяют существенно увеличить срок службы инструмента, так как при износе достаточно заменить только пластину, а не весь резец.

Одним из главных достоинств подрезных резцов с пластинами является их универсальность. Они подходят для работы с различными материалами, такими как сталь, чугун, сплавы алюминия и другие. Это достигается благодаря использованию различных типов пластин, которые можно легко заменить в зависимости от обрабатываемого материала.

Кроме того, подрезные резцы с пластинами обеспечивают более стабильный режущий процесс и снижение вибрации. Это достигается за счет надежного крепления пластин и их геометрии, что в конечном итоге влияет на качество и точность обработки.

Еще одним существенным преимуществом является экономическая выгода. Замена изношенных пластин гораздо дешевле, чем покупка нового цельного резца, что позволяет снизить производственные затраты и повысить эффективность работы.

Важно учитывать выбор материала резца в зависимости от обрабатываемого металла. Например, для стали чаще используется быстрорежущая сталь (HSS) или твердосплавные пластины, тогда как для мягких металлов, таких как алюминий или медь, можно применять более простые резцы без покрытия.

Также следует обратить внимание на угол наклона передней и задней поверхности резца. Правильно выбранные углы обеспечивают лучшее удаление стружки и уменьшают силы резания, что продлевает срок службы инструмента.

Не забывайте про охлаждение. Использование смазочно-охлаждающих жидкостей (СОЖ) помогает снизить температуру в зоне резания, что предотвращает перегрев резца и улучшает качество обработки поверхности. Для черновой обработки можно использовать механические эмульсии, а для чистовой лучше подойдут водоэмульсионные жидкости.

После каждого использования необходимо проверять износ резца и при необходимости восстанавливать его рабочие поверхности заточкой. Это позволит поддерживать высокое качество обработки и избежать поломок инструмента.

Просим тех, кто работал с резкой различных металлов на токарных станках, используя подрезной инструмент, поделиться своим опытом и обсудить тонкости процесса в комментариях. Ваши советы и рекомендации могут быть полезны для начинающих и опытных специалистов.

Особенности работы с подрезными резцами при высокоскоростной обработке

Высокоскоростная обработка требует от инструментов, таких как подрезные резцы, особых характеристик и условий эксплуатации. Работа на повышенных скоростях сопровождается увеличением нагрузок, тепловыделения и скоростью износа инструмента. Рассмотрим ключевые аспекты, характеризующие особенности работы с подрезными резцами при высокоскоростной обработке.

Основные требования к подрезным резцам для высокоскоростной обработки

- Высокая прочность материала резца для обеспечения стабильности при высоких нагрузках.

- Термостойкость рабочей части инструмента для предотвращения быстрого перегрева и деформации.

- Устойчивость к износу, так как при высокоскоростной обработке увеличивается интенсивность трения.

- Оптимальная геометрия резца для минимизации сопротивления и улучшения отведения стружки.

Подбор параметров резания

При работе с подрезными резцами на высоких скоростях особое внимание уделяется правильному подбору параметров резания:

- Скорость резания: должна быть оптимальной для конкретного материала, чтобы избежать чрезмерного износа инструмента и повреждения заготовки.

- Глубина резания: на высоких скоростях может требовать уменьшения для снижения нагрузок на инструмент.

- Подача: выбирается с учетом минимизации нагрузки на резец и обеспечения стабильного качества обрабатываемой поверхности.

Смазочно-охлаждающие жидкости (СОЖ)

Использование СОЖ при высокоскоростной обработке подрезными резцами играет важную роль. Основные функции СОЖ:

- Охлаждение зоны резания для предотвращения перегрева резца и заготовки.

- Снижение трения и, соответственно, износа инструмента.

- Удаление стружки из зоны резания, что способствует лучшему контролю процесса обработки и качеству поверхности.

Контроль состояния резца

Регулярная проверка состояния подрезного резца при высокоскоростной обработке необходима для предотвращения неконтролируемого износа и потери качества обработки:

- Визуальный осмотр на наличие трещин, сколов и других повреждений.

- Измерение износа режущей кромки с использованием соответствующих инструментов и приборов.

- Регулярное обновление и заточка резца согласно рекомендациям производителя.

Работа с различными материалами

Особенности работы с подрезными резцами могут варьироваться в зависимости от материала заготовки:

- Металлы: требуют использования термостойких и износостойких резцов, часто с применением СОЖ.

- Пластики и композиты: нуждаются в особенно аккуратном подборе скорости и параметров обработки из-за склонности к плавлению и деформации.

- Дерево: требует менее агрессивных режимов резания, чтобы избежать избыточного нагревания и порчи материала.

Таким образом, особенности работы с подрезными резцами при высокоскоростной обработке включают в себя выбор подходящих материалов резца, оптимизацию параметров резания, использование СОЖ и регулярный контроль состояния инструмента. Каждый из этих аспектов важен для достижения высокого качества обработки и продления срока службы инструмента.

Техники заточки и обслуживания подрезных резцов

Первым шагом в процессе заточки является выбор точильного камня или абразивного инструмента. Чаще всего применяются камни из оксида алюминия или карбида кремния, а также алмазные напильники. Подбор точильного инструмента зависит от материала, из которого изготовлен подрезной резец.

Существует несколько основных методов заточки подрезных резцов:

Ручная заточка. Этот метод применяется для резцов с несложной геометрией и предполагает использование точильных камней и абразивных паст. Процесс заключается в осторожном снятии стружки с режущей кромки подрезного резца под определенным углом, что позволяет достичь необходимой остроты.

Заточка с использованием специальных станков. В этом случае используются шлифовальные станки или точильные устройства, обеспечивающие точность заточки и возможность регулировки угла наклона. Данный метод позволяет достигнуть более высокой точности и равномерности заточки, что особенно важно для инструментов с сложными профилями.

После заточки подрезного резца необходимо произвести его финишную обработку. Она заключается в полировке режущей кромки для удаления мелких заусенцев и снижении шероховатости поверхности. Для этого обычно используются мелкозернистые абразивы или специальные полировочные пасты.

Кроме регулярной заточки, важно также уделять внимание общему обслуживанию подрезных резцов. Это включает в себя регулярную очистку инструмента от стружки и других загрязнений, смазку для предотвращения коррозии и проверку состояния держателей и крепежных элементов. Только при условии комплексного подхода к заточке и обслуживанию можно рассчитывать на длительный срок службы и высокую производительность подрезных резцов.

Сравнение подрезных резцов отечественного и зарубежного производства

Рынок подрезных резцов представлен как отечественными производителями, так и зарубежными компаниями. При выборе инструмента важно учитывать различные аспекты, такие как качество, долговечность, цена и доступность. Давайте рассмотрим основные отличия подрезных резцов, производимых в России, и их иностранных аналогов.

Качество материалов. Зарубежные производители часто используют высококачественные стали и сплавы в производстве подрезных резцов. Они уделяют большое внимание контролю качества на всех этапах производства, что зачастую обеспечивает высокую однородность и прочность их продукции. Некоторые отечественные производители также предлагают достойные по качеству резцы, но в целом уровень стандартизации и контроля качества может немного уступать зарубежным компаниям.

Технологические инновации. Зарубежные компании, как правило, активно внедряют последние разработки и инновации в свою продукцию. Это касается как процессов термообработки, так и применения новых сплавов и покрытий, которые улучшают характеристики резцов. Российские производители также идут в ногу со временем, однако масштаб внедрения инноваций может быть меньше по сравнению с ведущими мировыми брендами.

Экономическая доступность. Одним из важных преимуществ отечественных подрезных резцов является их более низкая стоимость по сравнению с зарубежными аналогами. Это делает их доступными для широкого круга потребителей, включая малые и средние производства. Зарубежные резцы, несмотря на высокое качество, часто стоят значительно дороже, что может оказаться неприемлемым для некоторых предприятий.

Долговечность и износостойкость. Зарубежные резцы часто отличаются более высокой износостойкостью и долговечностью благодаря использованию современных материалов и технологий. Отечественные резцы могут уступать по этим параметрам, однако некоторые российские производители успешно конкурируют с иностранными брендами, предоставляя достойные по качеству и долговечности инструменты.

Доступность и логистика. Отечественные резцы имеют преимущество в плане доступности и логистики для российских предприятий. Поставки совершаются в более короткие сроки, без значительных затрат на транспортировку, что является важным фактором для производств с ограниченным бюджетом. Зарубежные резцы могут потребовать больше времени и затрат на доставку.

Таким образом, выбор между отечественными и зарубежными подрезными резцами зависит от многих факторов, включая бюджет, требования к качеству, долговечности и доступности инструмента. Прежде чем сделать окончательный выбор, рекомендуется тщательно изучить предложения на рынке и определить приоритетные критерии для конкретных задач и условий эксплуатации подрезных резцов.

Сравнение подрезных резцов отечественного и зарубежного производства

При выборе подрезных резцов для токарных работ многие мастера сталкиваются с дилеммой: приобретать инструменты отечественного или зарубежного производства. Чтобы сделать правильный выбор, важно понимать основные характеристики и различия между этими двумя типами резцов.

Одним из ключевых аспектов является качество материалов, используемых для изготовления резцов. Отечественные производители часто используют высококачественные стальные сплавы, которые прошли многолетние испытания в различных производственных условиях. Эти сплавы характеризуются высокой износостойкостью и способностью выдерживать большие нагрузки. В свою очередь, зарубежные производители также применяют современные материалы, такие как твердые сплавы и керамика, что обеспечивает отличные эксплуатационные характеристики и долговечность резцов.

Методы обработки резцов также различаются. Отечественные резцы преимущественно изготавливаются с применением традиционных технологий, таких как ковка и термическая обработка. Эти методы позволяют достигать стабильного качества при относительно низкой стоимости продукции. Зарубежные же производители активно внедряют инновационные технологии, такие как лазерная обработка и плазменное напыление, что обеспечивает высокую точность и плотность режущей кромки.

Особенности работы с подрезными резцами также могут варьироваться. Российские резцы, как правило, более адаптированы к отечественным станкам и учитывают специфику российских производственных процессов. Это позволяет добиться эффективной работы без дополнительных настроек. В то же время, зарубежные резцы часто требуют более тщательной настройки и калибровки, зато обеспечивают высочайшую точность и качество обработки.

Техники заточки и обслуживания резцов также различаются. Для отечественных резцов характерна простота в заточке и ремонте, что позволяет быстро восстанавливать их рабочие характеристики. Специальные станки и инструменты для заточки российских резцов обычно доступны в широком ассортименте и не требуют специальных навыков. Зарубежные же резцы могут требовать использования специализированного оборудования и дополнительных знаний для поддержания их в рабочем состоянии.

Наконец, стоимость является не последним фактором при выборе между отечественными и зарубежными резцами. Как правило, отечественные резцы имеют более доступную цену, что выгодно для малого и среднего бизнеса, стремящегося снизить затраты. Зарубежные резцы, несмотря на более высокую стоимость, могут оправдать затраты за счет длительного срока службы и высокой эффективности.

Таким образом, выбор между отечественными и зарубежными подрезными резцами зависит от конкретных потребностей и условий работы. Отечественные резцы могут быть предпочтительны для тех, кто ценит надежность и доступность, в то время как зарубежные резцы подойдут для тех, кто стремится к высочайшему качеству и использует современные технологии обработки.