Виды и устройство кузнечного молота

Автор: Волков Семён

Дата публикации: 03 Сентября 2024. ID 149500

Какие существуют типы кузнечных молотов? Каким образом они функционируют? Какие операции они могут выполнять и какова их стоимость? Ответы на все эти вопросы представлены в данной статье.

В кузнечном ремесле существование ряда специфических инструментов включает кузнечный молот. Это оборудование необходимо для изменения формы заготовок, придавая им нужную конфигурацию. Какие типы инструментов используются? Как они функционируют? Какие задачи выполняют и какова их стоимость? Ответы на данные вопросы представлены в этом материале.

Механические молоты: Этот тип молотов является наиболее популярным среди кузнецов. Они приводятся в действие с помощью двигателя, который приводит в движение маховик и кулачковый механизм. Механические молоты прекрасно подходят для выполнения крупных операций, таких как ковка больших заготовок или высокотемпературная обработка стали. Их стоимость зависит от мощности и размера, и может варьироваться от нескольких тысяч до десятков тысяч долларов.

Пневматические молоты: К этому типу относятся молоты, работающие на сжатом воздухе. Они обеспечивают большую точность и контроль над процессом ковки благодаря возможности регулировки давления воздуха. Пневматические молоты часто используются в мелких мастерских и для изготовления декоративных изделий. Цена таких молотов обычно ниже, чем у механических, и может составлять от одной тысячи до нескольких тысяч долларов.

Гидравлические молоты: Гидравлика позволяет создавать мощные удары при малых размерах оборудования. Гидравлические молоты используются для выполнения самых тяжёлых и точных операций, таких как штамповка, тиснение и изгиб заготовок из твёрдых металлов. Стоимость гидравлических молотов является самой высокой среди всех типов, она может достигать сотен тысяч долларов из-за высокой сложности и мощности конструкции.

Ручные молоты: Хотя в наше время современные технологии значительно облегчили труд кузнеца, ручные молоты по-прежнему находят своё применение. Они используются для мелких работ, доводки, а также в обучении начинающих кузнецов. Стоимость ручных молотов наиболее доступна и варьируется от десятков до сотен долларов в зависимости от материала и конструкции.

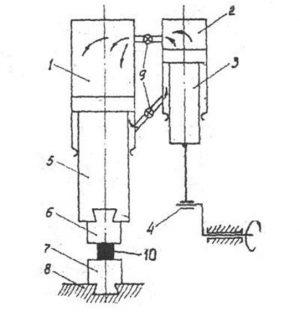

Строение и принцип работы

- поршень, связанный с рабочим инструментом (бабой);

- основание, закрепленное на устойчивой поверхности;

- станина, в которой закрепляются направляющие для подвижных частей;

- приводное устройство;

- защитный щит для безопасности оператора;

- электрическая аппаратура;

- компрессорный цилиндр, применяемый в пневматических молотах.

В первых машинах привод осуществлялся ногой или рукой. Теперь современные кузнечные молоты оборудованы удобной системой управления, которая сводит к минимуму физические усилия работников кузницы.

(1 — рабочий цилиндр, 2 — компрессорный цилиндр, 3 — поршень, 4 — кривошипный механизм, 5 — баба, 6 и 7 — верхний и нижний бойки, 8 — подушка, 9 — воздухораспределительный механизм, 10 — деформируемая заготовка)

В общих чертах работа устройства выглядит следующим образом:

- заготовка располагается в нижней части молота (обычно это боек);

- устанавливают устройство на заданную частоту удара и запускают механизм;

- после приведения молота в действие, ведомая верхняя часть наносит удары по заготовке;

- процесс динамического воздействия продолжается до момента, пока заготовка не приобретет необходимую форму.

В работе кузнечного молота возвратно-поступательное движение кривошипно-шатунного механизма преобразуется в аналогичное движение поршня, что позволяет выполнять множество операций.

Современные кузнечные молоты оснащены различными системами управления и контроля, которые делают их использование более эффективным и безопасным. Они могут включать в себя автоматизированные системы регулирования частоты ударов, датчики температуры и давления, а также системы для предотвращения перегрузок и перегрева оборудования.

Также часто используются дополнительные элементы, такие как системы охлаждения и смазки, что позволяет значительно повысить срок службы устройства и качество выполняемых работ.

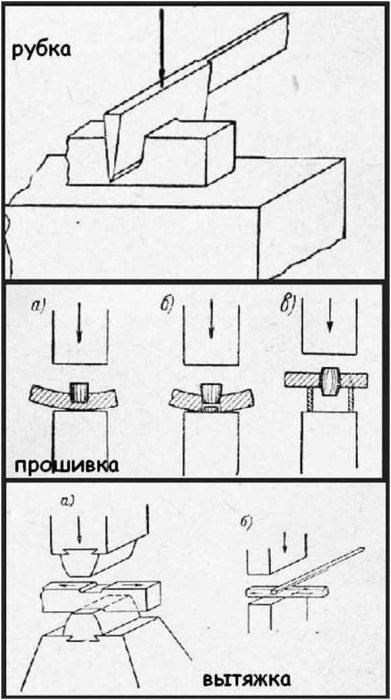

Функции кузнечного станка

- гибка деталей (иногда заготовка предварительно нагревается);

- вытяжка (удлинение заготовки за счет уменьшения поперечного сечения);

- создание отверстий (используется пробойник или прошивень на штоке);

- осадка (противоположный процесс вытяжке);

- рубка (с использованием топоров).

Некоторые из этих операций представлены наглядно.

Основная часть современных продуктов выполняет все вышеуказанные функции. Тем не менее, существует значимый аспект их деления на категории.

Основные категории кузнечных станков:

- Механические кузнечные молоты: Применяются для большинства мелких и средних кузнечных работ.

- Пневматические молоты: Обеспечивают большую мощность и производительность, используются в промышленных масштабах.

- Гидравлические прессы: Позволяют выполнять высокоточные операции и усилия.

- Электромеханические модели: Универсальны и подходят для различных видов обработки металла.

Выбор конкретного типа станка зависит от объема работ, требуемой точности и специфических нужд производства.

Исторически, различные типы устройств использовались во многих отраслях промышленности и ремесел для выполнения специфических задач. Например:

- Паровые и воздуходувные машины впервые появились в 18 веке и широко использовались в металлургии и текстильной промышленности. Они сыграли ключевую роль в промышленной революции, обеспечивая механическое движение посредством пара или сжатого воздуха;

- Гидравлические системы активно применяются в современном машиностроении, в строительной технике, а также в авиации и автомобилестроении. Гидростатические аналогично используются, но отличаются тем, что приложение сил происходит через неподвижную жидкость;

- Дизельные двигатели нашли применение во многих отраслях благодаря своей эффективности и мощности. Они используются как в наземной технике, так и в морских и авиационных средствах;

- Газовые устройства, использующие сжиженные газы, востребованы в таких областях, как кухонные приборы, системы отопления, а также в промышленных процессах;

- Электромагнитные устройства испольуются для создания и управления движением в электрических и электронных системах, таких как электромоторы, генераторы и магнитные подъемники. Они также важны в медицине и научных исследованиях;

- Механические устройства были одними из первых, использованных человечеством для облегчения физических нагрузок и увеличения производительности труда. Они остаются незаменимыми, особенно в простых инструментах и механизмах;

- Рессорные системы используются, в частности, в транспортных средствах для улучшения амортизации и обеспечения плавного хода. В кузнечном деле такие системы позволяют снижать физические усилия при ковке металлов;

- Пневматические системы нашли широкое применение в современных производственных процессах, так как позволяют обеспечивать высокую скорость и точность выполнения операций. Они используются в робототехнике, медицинских устройствах, и в системах автоматизации.

Пневмомолот, являясь специализированным инструментом для кузнецов, значительно упрощает процесс ковки. Его конструкция, в которой используется автономный пневмоцилиндр, обеспечивает устойчивую работу и высокую производительность, что особенно важно при обработке больших и тяжелых металлических заготовок. Современные пневмомолоты часто оснащены механизмом регулировки силы и частоты ударов, что позволяет адаптировать устройство под различные задачи, делая работу кузнеца более эффективной и менее трудоемкой.

Таким образом, различные типы устройств имеют свои особенности и сферы применения, и каждый тип важен в своей области. Важно правильно выбирать устройства в зависимости от поставленных задач, что обеспечит оптимальную работу и высокую производительность в конкретной сфере деятельности.

Особенности пневматических молотов

Пневмомолоты обычно классифицируют на 2 типа:

- для художественной ковки (устройства с массой падающих элементов до 75 кг);

- для промышленных производств (МПЧ — от 150 до 2000 кг).

Преимущества оборудования включают его энергоэффективность, точную настройку рабочих режимов, удобство в управлении и долговечность. К недостаткам можно отнести большие размеры и вес, но транспортировка требуется редко.

При выборе пневматического молота важно учитывать такие параметры, как сила удара, частота ударов и возможность регулирования этих характеристик. Оборудование должно также соответствовать требованиям безопасности и быть оснащено системами защиты от перегрузок и аварийных ситуаций. Регулярное техническое обслуживание и своевременная диагностика помогут продлить срок службы оборудования и повысить его эффективность.

Современные кузнечные молоты также могут быть оснащены системами гидравлического приводного механизма, который часто используется для точных работ в кузнечном производстве. Их преимущество состоит в возможности плавного регулирования усилия и точного контроля за работой инструмента. К числу таких машин относятся молоты серии ГМК, произведенные в России.

Некоторые успешные модели:

- ГМК-1000 с массой падающих частей 1000 кг и энергией удара 4,5 кДж;

- ГМК-500 с массой падающих частей 500 кг и энергией удара 2,2 кДж.

Ключевые преимущества гидравлических кузнечных молотов:

- высокая точность регулировок;

- снижение вибрации и шума;

- возможность использования в автоматических линиях и крупных производственных цехах.

Отдельно можно выделить пневматические молоты, к примеру, PNEUTEC SLD-100, которые обладают легкостью и мобильностью. Такие молоты весьма востребованы в мастерских для мелкосерийного производства, где важен компактный размер и универсальность оборудования.

Преимущества пневматических молотов:

- быстрота и удобство в эксплуатации;

- воздушное охлаждение устройства;

- низкий уровень технического обслуживания.

Также стоит упомянуть возможности применения многофункциональных кузнечных прессов, таких как французская модель AP&F FT, которая позволяет выполнять не только ковку, но и гибку и штамповку, что значительно расширяет производственные возможности мастерской.

Если у вас есть какие-либо вопросы по выбору кузнечного молота или вы хотите больше узнать об особенностях различных моделей, пожалуйста, пишите в комментариях. Ваш опыт и мнения помогут другим мастерам сделать правильный выбор!

История и эволюция кузнечных молотов

Кузнечный молот, являющийся одной из древнейших механизмов, имеет богатую и разнообразную историю. Первые упоминания о молотах для кузнечного дела датируются эпохой позднего неолита, когда люди начали использовать простейшие молоты, сделанные из камня. Это были примитивные, но очень эффективные инструменты, которые позволяли изготавливать различные предметы из металлов, таких как медь и бронза.

С развитием металлургии и технологии обработки металлов, молоты также претерпели значительные изменения. В бронзовом веке люди начали использовать молоты, сделанные из самого металла, что значительно повысило их прочность и долговечность. Однако наиболее значительный скачок произошел в железном веке, когда был изобретен железный молот. Это позволило кузнецам работать с более твердыми металлами, такими как железо и сталь, открывая новые горизонты в изготовлении оружия, инструментов и сельскохозяйственных орудий.

В средневековой Европе кузнечные молоты стали более специализированными и сложными. Появились молоты различных размеров и форм, каждая из которых была предназначена для выполнения определенных задач. В этот период также начались попытки механизации процесса ковки. Примером этого может служить водяной молот, который приводился в действие силой воды. Это был первый шаг к созданию механизированных кузнечных молотов.

С началом промышленной революции в XVIII веке, кузнечные молоты претерпели очередную эволюцию. Паровые машины и другие виды механических приводов начали активно использоваться в кузнечном деле. Паровой молот, изобретенный в 1839 году Джеймсом Насмидом, стал революционным изобретением того времени. Это позволило кузнецам обрабатывать металл с большей силой и точностью, значительно увеличивая производительность труда.

В XX веке электрификация и автоматизация произвели настоящий переворот в кузнечном деле. Электрические и пневматические молоты заменили паровые и водяные аналоги. Эти новые типы молотов отличались высокой скоростью и точностью, что значительно ускорило процесс ковки и позволило производить изделия с более сложными формами и деталями.

Сегодня кузнечные молоты продолжают эволюционировать. Современные молоты оснащены компьютерными системами управления, что позволяет точно контролировать силу удара и другие параметры процесса ковки. Инновации в материалах и технологиях производства также способствуют созданию молотов нового поколения, отличающихся высокой прочностью и долговечностью.

Таким образом, история кузнечных молотов – это история непрерывного прогресса и инноваций. От простейших каменных орудий до современных высокотехнологичных машин, кузнечные молоты прошли долгий путь развития, становясь всё более мощными, точными и эффективными инструментами для обработки металлов.