Упругость стали

Автор: Волков Семён

Дата публикации: 30 Апреля 2024

Эластичность - это способность формы и размеров материала вернуться к исходному состоянию после прекращения воздействия силы. Этот физический параметр является ключевым при обеспечении устойчивости создаваемого объекта. Применение его в расчетах помогает предотвратить ранние деформации металлических изделий в здании.

Сила упругости особенно заметна в момент деформации тела, когда проявляется ее стремление вернуть тело к исходным размерам и форме. Данное явление является результатом электромагнитного взаимодействия между атомами и молекулами.

Упругость стали как физическая величина

Модуль упругости стали является значимым критерием, способствующим надежности грядущего сооружения. Применение его в вычислениях помогает уберечь строение от ранних деформаций металлического проката. В момент деформации тела обнаруживается упругая сила – она стремится возвратить его начальные размеры и форму, и это есть результат электромагнитного влияния атомов и молекул.

Модуль упругости (Е) в качестве физического параметра используют для характеристики упругого сопротивления материала изделия воздействию приложенных нагрузок. При работе со сталью и другими материалами, модуль упругости позволяет оценить следующие виды нагрузок:

- продольные – осуществляющие расширение и сжатие;

- То есть, изгибающиеся или подвижные поперечные.

- трехмерные или спиралевидные.

Для примера, длинные и короткие арматурные стержни широко применяются в строительстве из железобетона. Во время нагрузки в горизонтальной плоскости они испытывают растяжение, в то время как в вертикальной они подвержены давлению всей конструкции. В точках, где напряжение велико, как углы, технологические проемы, лифтовые шахты и ступени лестниц, используется больше арматуры. Бетон способен впитывать воду, что приводит к стабильным изменениям в сжимающих и растягивающих нагрузках.

Измерение и формулы

Измерение и формулы

Обычно этот параметр измеряется в паскалях, мегапаскалях (МПа) и кгс/см2. От его величины напрямую зависят устойчивость материала к нагрузкам, долговечность объекта и граница разрушения. Например, модуль упругости стали достигает до 220 ГПа, для алюминия этот показатель составляет около 70 ГПа, для чугуна - 120 ГПа, а для железа - 190 ГПа.

Для подсчета этой величины используется следующая формула: E= σ / ε. В ней σ обозначает напряжение, которое равно силе, деленной на площадь ее приложения, а ε – это упругое искажение, которое рассчитывается как соотношение удлинения образца от начала деформации до его сжатия в конце воздействия.

Показатель E также известен как модуль упругости, названный в честь английского физика XIX века Томаса Юнга. Этот показатель определяется характеристиками материала, независимо от его размеров и формы. Этот коэффициент может сильно варьироваться в зависимости от типа материала. Например, для стали его значение составляет приблизительно 2·1011 Н/м², в то время как для резины это пять раз меньше, составляя приблизительно 2·106 Н/м².

Тензионное состояние обозначается в паскалях, так как деформация является безразмерным параметром, Е обычно отмечается в паскалях.

Типы модулей упругости стали

Многие способы позволяют изменить напряжение и деформацию, включая использование разнообразных векторов силы. В этот контекст вплетается широкий ассортимент модулей упругости, среди которых можно выделить основные:

- Показатель упругости, обычно обозначаемый как E или модуль Юнга, используется для описания реакции материала на растяжение или сжатие во время упругой деформации. Этот показатель выявляет способность объекта изменять свою форму по оси при нагрузке, приходящейся на ту же ось. Он представляет собой соотношение между предельным напряжением и деформацией сжатия или удлинения. Иногда этот параметр имеет еще одно название - модуль упругости.

- Символ G обозначает модуль жесткости или модуль сдвига, который характеризует устойчивость материала к деформациям при сохранении начального объема. Для его расчета используют отношение сдвигового напряжения к деформации сдвига, где последняя определяется по изменению направленного угла между поверхностями под воздействием тангенциальных напряжений. Важно отметить, что модуль сдвига является одним из компонентов вязкости.

- Символ K используется для обозначения модуля общей упругости или объемного сжатия. Этот параметр дает возможность понять склонность объекта к изменению своего объема под влиянием равномерного объемного напряжения, действующего с всех сторон.

Индекс Пуансона (Ⅴ или μ) представляет собой соотношение между поперечной компрессией и продольным растяжением, и его можно рассчитать на основе материальных образцов. Для абсолютно хрупких материалов это значение будет равно нулю.

Енергия, вызывающая восстановление первоначального состояния, по формуле Константа Ламе, определяется через создание скалярных комбинаций.

Применяются указанные способы определения коэффициента при расчете Е для изделий из стали, предметов из меди или других эластичных образцов.

Соотношение с другими величинами

Различные физические показатели имеют связь с показателем эластичности стали. Так, при эксперименте по растяжению, необходимо учитывать возможность разрушения детали, если превысить установленный предел прочности.

- Баланс между твердостью и гибкостью;

- Импульсная вязкость;

- Граница пластичности;

- Продольное и поперечное изменение размеров (сжатие и растяжение) в относительных значениях.

- Границы устойчивости при ударных, динамических и других типах нагрузок.

Применяются различные методы из-за специфических требований к механическим характеристикам материалов в отраслях, таких как промышленность, строительство и приборостроение.

Модуль упругости разных марок стали

Стальные сплавы с рессорно-пружинистыми свойствами обладают высочайшей способностью устоять против деформации. Эти материалы отличаются большим пределом текучести. Данный показатель отражает уровень напряжения, при котором деформация начинает увеличиваться даже без внешних факторов, таких как изгиб и кручение.

Эластичные свойства стали определяются составом легирующих компонентов и структурой кристаллической решетки. Углерод усиливает твердость стального сплава, но при повышенном содержании его пластичность и пружинастость ухудшаются. Основные элементы, улучшающие эластичность: кремний, марганец, никель и вольфрам.

Часто, для достижения необходимых характеристик требуется применение своеобразных режимов термической обработки. Это позволяет обеспечить единство показателей текучести на всех участках детали, исключая ее слабые места. В противоположной ситуации может возникнуть риск трещин, лопнуть или разрушения изделия. Так, марки 60Г и 65Г характеризуются параметрами, такими как устойчивость к разрыву, вязкость и износостойкость, и используются для производства пружин для промышленного применения и музыкальных струн.

В сфере металлургии разработано сотни различных сортов стали с разнообразными степенями упругости. В обзоре указаны свойства наиболее распространенных сплавов.

Единица упругости для металлических материалов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода менее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Серый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Эластичность стальных изделий

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

Другие показатели для оценки свойств стали

Понимание величины эластичности стали является важным элементом при решении множества практических вопросов:

- Вычисления прочностных и жесткостных характеристик сталей, используемых в конструкциях и компонентах механизмов.

- Определение подходящего вида стали в зависимости от условий эксплуатации.

- Вычисление эластичных смещений и изгибов стержневых компонентов под воздействием нагрузки.

- Мониторинг качества и обеспечение равномерности стали.

- Симуляция напряженно-деформационного соотношения в стальных изделиях при помощи метода конечных элементов.

- Вычисление собственных колебательных частот для деталей и структур из стали.

Понимание значения коэффициента упругости стали имеет первостепенное значение для гарантирования надежности и длительного срока службы стальных изделий.

Тем не менее, есть и другие критерии для оценки характеристик стали, которые мы представляем ниже:

Вот сжатые сведения об указанных параметрах для определения характеристик стали:

- Индекс жёсткости — это показатель, отражающий устойчивость металла к эластичному изменению формы при воздействии растягивающих или сжимающих сил.

- Релативное продольное рдлинение демонстрирует процентное увеличение в длину образца стали при его растяжении до момента обрыва.

- Показатель относительного поперечного удлинения демонстрирует степень сужения поперечного разреза образца при его растягивании.

- Показатель Пуассона - это соотношение между поперечным и продольным изменением формы при растяжении.

- Сдвиговый модуль - это показатель устойчивости материала к сдвиговому искажению.

- Модуль объемного упрочнения отражает устойчивость к изменению объема при сжатии под действием гидростатического давления.

С помощью данных параметров можно определить прочностные и упругие характеристики стали, которые требуются для проведения расчетов на прочность и подбора определенного типа стали для специфического использования. Эти характеристики устанавливаются экспериментальным путем в процессе тестирования на растяжение, сжатие и кручение.

Список марок стали с указанием их модулей упругости

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Особенности модуля упругости стали

Сталь характеризуется большой прочностью и высокой упругостью. Сплавы из стали с измененной структурой кристаллической решетки обладают самыми великими показателями стойкости к различным воздействиям. Их основное отличие заключается в впечатляющем пределе текучести, который определяется экспериментально.

Характеристики эластичного поведения стальных изделий определяются сложностью связей в кристаллической структуре. Эта структура образуется в зависимости от типа используемого материала - легированной стали. Приближенном наличие углерода делает структуру более прочной, однако чрезмерное содержание этого элемента негативно влияет на пластичность и эластичные свойства сплава, а также на величину модуля упругости стали. Чтобы минимизировать такое воздействие, используются легирующие добавки, включая кремний, никель, вольфрам, марганец.

Несмотря на то, что упомянутые компоненты способствуют увеличению эластичности, не всегда удается достичь искомого эффекта с их помощью. В таких случаях используют подход с термической обработкой, потому что свойства стали подвергаются изменениям при воздействии температуры: устраняются слабые места, индикатор текучести отдельных участков становится более равномерным.

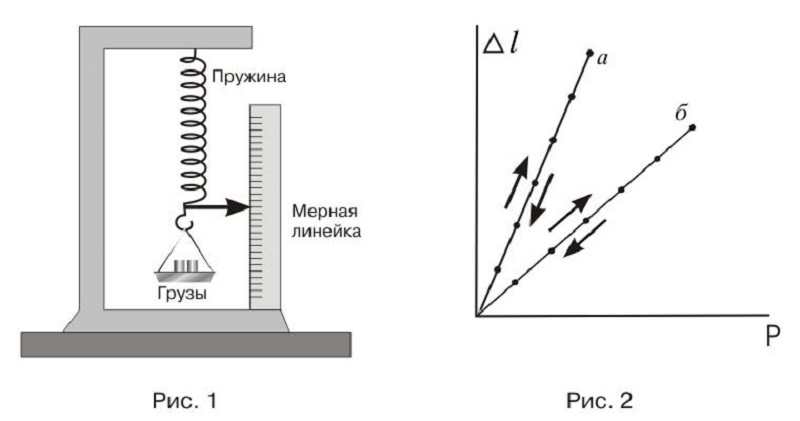

Определение модуля упругости стали

Несмотря на то, что твердые объекты могут выдерживать высокие нагрузки, при достижении определенного предела они искажаются и резко ломаются. Для определения точки, в которой возникнут трещины или прорыв, проводят простые тесты, чтобы узнать эластичность стали.

Есть несколько различных типов лабораторных анализов материалов, предложенных в Госстандартах:

- Напряженная работа на протяжении значительного промежутка времени.

- Удары быстрых и продолжительных характеров.

- влияние на растяжение и компрессию;

- Применение гидравлики для создания давления.

Модуль упругости стали позволяет оценить степень жесткости и стабильности конструкции при подвержении ее определенным нагрузкам.

Для оценки предварительного показателя используют тщательное исследование и построение диаграммы напряжений. В рамках экспериментов специальные устройства постепенно растягивают образец до заданного уровня. Затем результаты нормальных и относительных напряжений рассчитываются и полученное значение становится искомым показателем.

Нормативные документы, включающие в себя строительные нормы и правила (СНиП) и государственные стандарты (ГОСТ), содержат в себе модуль упругости для различных материалов. С помощью специальных таблиц, включенных в эти документы, можно установить этот параметр для конкретной марки стали. Именно эти документы указывают модули упругости, необходимые для работы в сфере строительства.

Модуль Юнга для белого и серого чугуна варьируется в диапазоне 115-160 ГПа, в то время как для ковкого этот показатель составляет 155 ГПа. Что же касается углеродистой стали С245, то здесь модуль упругости может достигать 200-210 ГПа. Упругость легированной стали незначительно превышает эту величину, находясь в диапазоне 210-220 ГПа. Обычные марки стали Ст.3 и Ст.5 имеют модуль упругости в 210 ГПа, а у стали Ст.45, 25Г2С и 30ХГС этот показатель равен 200 ГПа.

Видимо, разновидности стали не сильно различаются по модулю упругости, что уже не справедливо в отношении готовой продукции. Возьмем для демонстрации аналогичный параметр для канатов:

- Проволока в виде прядей и свивок, обладает высокой устойчивостью к разрушениям, достигающей порог в 200 ГПа.

- Тросы из стали, оборудованные металлическими стержнями, обладают прочностью в 150 ГПа.

- Органический сердечник предусмотрен в стальных канатах, его прочность составляет 130 ГПа.

Обычно модуль жесткости или сдвига (G) имеет более низкие показатели, которые можно найти в соответствующих таблицах. Для прокатной стали этот показатель составляет 84 ГПа, для углеродистой и легированной - 80-81 ГПа, в то время как для сортов стали Ст.3 и Ст.45 - 80 ГПа.

С учетом того, что мы имеем дело со сложным взаимодействием трех основных модулей, вариации в параметре упругости вполне ожидаемы. Однако эти отличия совсем незначительны, что позволяет утверждать о достаточно прецизном определении этого свойства. Не следует сосредотачиваться исключительно на методах вычислений и формулах – вместо этого намного более продуктивно будет считать конкретное значение упругости постоянным.

Применение интегрального расчета вместо выделенных подсчетов по каждому модулю позволяет оценить Е = 200 ГПа. Это значение будет различаться, исходя из включенных в состав стали добавок, а также особенностей конкретного изделия - например, наличия в его составе примесей из других материалов. Отклонения, впрочем, будут незначительными. Модуль упругости стали в большей степени зависит от содержания углерода в ней. В то время как применяемый метод обработки - будь то горячая прокатка или холодная штамповка - оказывает минимальное влияние на этот показатель.

При выборе стальных продуктов, важную роль играет также учет рассчитанного сопротивления нагрузкам, вызывающим растяжение, сжатие и изгиб. Этот параметр регулируется вместе с модулем упругости стали и других материалов по данным ГОСТов и СНиПов. Его размерность совпадает с размерностью модуля упругости, но его значения в три раза меньше.

Учет расчетного и нормативного сопротивления является ключевым для определения показателя. Расчетное сопротивление используется в расчетах прочности структур. В случае, к примеру, стали С255 с толщиной проката от 10 до 20 мм, оно достигает 240 МПа, в то время как нормативное сопротивление составляет 245 МПа. Если же толщина проката составляет от 20 до 30 мм, то расчетное сопротивление составит 230 МПа.