Труба электросварная ГОСТ 10705-80 особенности и использование

Автор: Волков Семён

Дата публикации: 30 Августа 2024. ID 149481

Подпишитесь на наши публикации

Трубы электросварные, пользующиеся значительным спросом, изготавливаются в соответствии с ГОСТ 10705-80. Обратимся к этому документу, чтобы разобраться в основных требованиях к производственным процессам и качеству продукции.

Важно упомянуть, что ассортимент этих металлических изделий регулируется государственным стандартом 10704-91, а ГОСТ 10705-80 определяет лишь требования к их производству и исходным материалам.

Категории выпускаемых металлических изделий зависят от требований к их характеристикам и используемым материалам. Всего существует четыре группы.

Согласно ГОСТ 10705-80, стальные электросварные прямошовные трубы изготавливаются с нормированием:

- механических свойств для спокойной, полуспокойной и кипящей стали марок Ст1–Ст4.

- химического состава аналогичной стали, а также марок 08, 10, 15, 20, 08Ю и 20ГЮ с составом, указанным в таблице ниже.

- обеих характеристик сталей, указанных в предыдущем пункте.

- гидравлического испытательного давления.

Возможно также разграничение по методу термообработки:

- по всей площади,

- лишь по сварному шву,

- горячего редуцирования,

- без обработки.

Производитель имеет право самостоятельно определить, будет ли термообработка выполнена по всей поверхности.

При использовании стали марки 22ГЮ подвергаться обработки может как вся деталь, так и только сварной шов.

Состав данной стали регламентируется:

Металлоизделия из стали марки Ст1 не подвергаются термической обработке.

Требования к механическим характеристикам

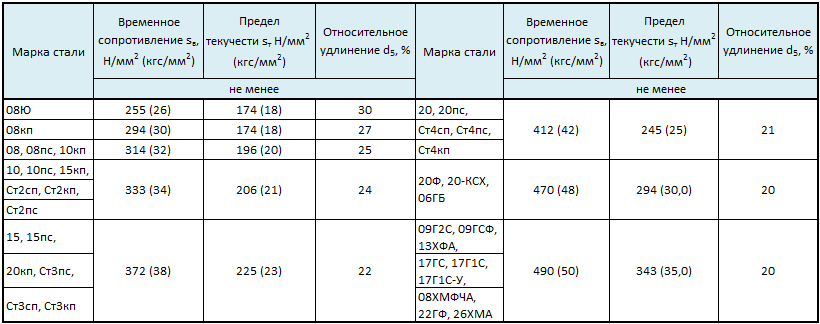

В отношении механических характеристик, для продукции, выполненной из углеродистых и низколегированных сталей, прошедших термообработку, необходимо соответствие следующим табличным значениям:

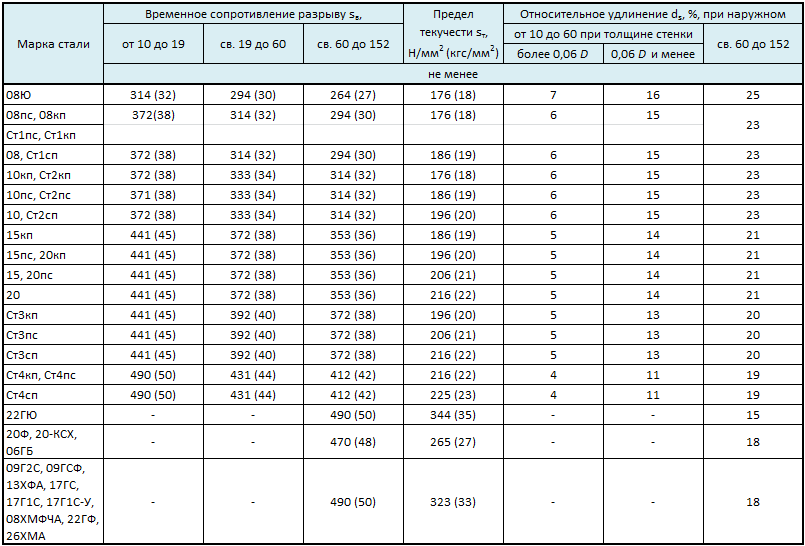

Отдельная таблица содержит требования к электросварным трубам, диаметр которых составляет от 10 до 152 миллиметров, с термически обработанным или не подвергавшимся термообработке сварным швом:

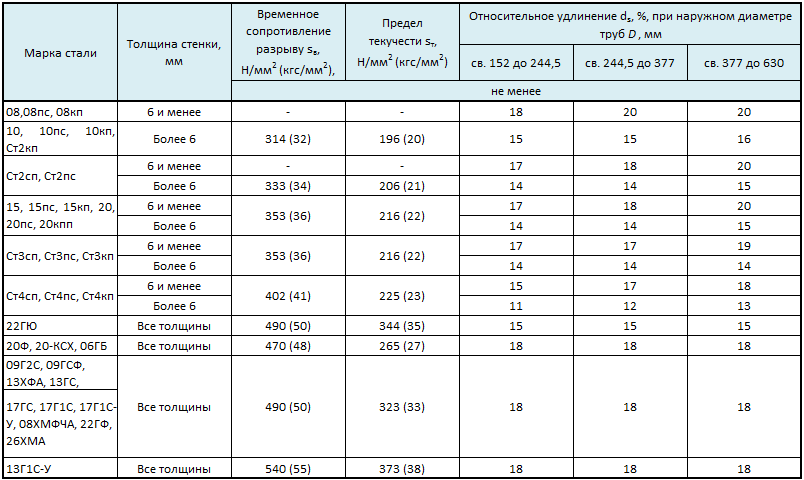

Для металлических изделий с более крупным диаметром (от 152 до 630 мм) предъявляются следующие требования:

Кроме приведённых в таблицах обобщённых характеристик, необходимо также учитывать следующие факторы:

- Механические свойства материала, такие как предел текучести, предел прочности при разрыве и относительное удлинение, должны быть подтверждены испытаниями с образцами продукции.

- Материалы должны обладать высокой ударной вязкостью и сопротивлением к трещинообразованию, что особенно важно для изделий, эксплуатируемых в условиях низких температур.

- Для сварных швов электросварных труб необходимо выполнять неразрушающие методы контроля, такие как ультразвуковой контроль и радиографический контроль, чтобы обеспечить надежность сварных соединений.

- Термообработка должна проводиться в строгом соответствии с технологическими инструкциями, чтобы избежать нежелательных изменений в структуре стали, что может снизить её эксплуатационные характеристики.

- Важно также учитывать требования к коррозионной стойкости продукции, особенно если она будет эксплуатироваться в агрессивных средах. Для этого могут быть использованы специальные покрытия или легирующие добавки в составе стали.

Соблюдение всех указанных требований и норм позволяет обеспечить надёжность и долговечность продукции в различных условиях эксплуатации.

Требования к состоянию поверхности и сварочным швам

На поверхности не допускаются значительные повреждения.

После термообработки допустимо наличие окалины и мелких неровностей, однако они не должны приводить к превышению допустимых отклонений по толщине стенки.

В трубах, обработанных в защитной атмосфере, окалина должна отсутствовать.

Непровары швов, возникшие при производстве, следует устранить вручную с последующей зачисткой поверхности в этих местах. Подобный ремонт основной поверхности изделия не разрешается.

Труба, прошедшая термическую обработку, должна подвергаться повторной термообработке тем же способом в соответствии с ГОСТ 10705-80 после проведения ремонта.

Грат на внешней стороне обязательно удаляется. При этом допускается уменьшение толщины стенки на 0,1 миллиметра сверх допустимых отклонений, установленных ГОСТ 10704-91.

С согласия заказчика, для изделий с диаметром более 33 миллиметров, также частично удаляется или прижимается грат на внутренней поверхности, при этом соблюдаются определенные требования к его остаточной высоте:

- для стенки до 2 миллиметров она не должна превышать 0,35 миллиметра;

- для стенки толщиной 2-3 миллиметра – 0,4 миллиметра;

- для стенки более 3 миллиметров – 0,5 миллиметра.

Согласно ГОСТ 10705-80, стальные электросварные прямошовные трубы должны иметь прямой рез на концах.

Допустимые отклонения косины реза:

- для диаметров до 219 миллиметров – не более 1 миллиметра;

- для диаметров от 219 до 426 миллиметров – до 1,5 миллиметра;

- с увеличенным диаметром – до 2 мм.

Когда толщина стенки превышает 5 мм, заказчик может потребовать снятие фаски. Она осуществляется под углом 25-30 градусов к торцу, при этом образуется торцевое кольцо шириной 1-2,6 мм. Эти параметры могут быть изменены по соглашению сторон.

Испытания

Все готовые изделия подвергаются разнообразным испытаниям:

Дополнительно, по запросу клиента могут выполняться следующие испытания:

- на изгиб,

- на вальцевание,

- проверка сварного шва на растяжение.

Отремонтированные образцы подлежат испытанию гидравлическим давлением.

Упаковка и транспортировка

Металлоизделия упаковываются и транспортируются в соответствии с ГОСТ 10692-80.

Продукция упаковывается в мешки весом от 2 до 5 тонн и закрепляется в трех местах стальной лентой или проволокой.

Трубы небольшого диаметра (до 159 миллиметров) могут перевозиться в деревянных ящиках или контейнерах, где они закрепляются плотно для предотвращения смещения и повреждений при транспортировке.

К каждому упакованному мешку прилагаются документы – бирки, в которых указаны диаметр, толщина стенки, длина труб, номер партии и количество мешков в партии.

Перевозка осуществляется в открытом транспорте способом «навалом». С целью избежать повреждений тонкостенной трубной продукции, не допускается совместная перевозка с толстостенными изделиями.

Применение

Благодаря широкому ассортименту, электросварная труба (ГОСТ 10705-80) находит применение в различных сферах современной промышленности и в бытовых условиях.

Готовые изделия используются для прокладки разнообразных трубопроводов и коммуникаций, таких как:

- водопроводные сети,

- канализационные системы,

- отопительные системы,

- магистральные нефте- и газопроводы.

Значительная часть производства трубопроката используется в строительстве в качестве элементов основных и дополнительных конструкций, а также для укрепления электрических сетей.

Примерами такого применения является возведение различных крытых сооружений:

Несмотря на широкое использование в строительстве, основным назначением стальной прямошовной электросварной трубы остается применение в разнообразных коммуникациях. Значительная часть канализационных систем и водопроводных сетей создается именно с использованием этого типа металлопроката.

Необходимо также отметить прочие востребованные области, где находят применение электросварные трубы. В их числе:

- изготовление мебели с металлической рамой,

- автопромышленность,

- применение в виде опор, столбов и мачт,

- и другие сферы.

Благодаря высокой прочности и долговечности, электросварные трубы широко используются для сооружения различных металлоконструкций и каркасов зданий. Они отличаются высокой сопротивляемостью к механическим повреждениям и коррозии, что делает их надежным выбором в условиях агрессивной среды.

Также стоит отметить важность электросварных труб в таких областях, как судо- и авиастроение, где требуются материалы с высоким уровнем надежности и способностью выдерживать значительные нагрузки.

С применением современных технологий, процесс производства электросварных труб становится более экологичным и энергоэффективным, что тоже способствует их популярности в различных областях промышленности и строительства.

Основные размеры и допуски

Основные размеры и допуски играют важную роль в производственных процессах, обеспечивая точность и соответствие готовой продукции заданным техническим требованиям. В данной статье рассмотрим, что подразумевается под основными размерами и допусками, какие стандарты применяются для их определения, а также как они влияют на качество продукции.

Основные размеры – это номинальные размеры изделия, указанные на чертежах и в технической документации. Они определяют геометрические параметры детали, такие как длина, ширина, высота, диаметр и другие важные характеристики. Основные размеры задаются проектировщиком и соответствуют инженерным требованиям конечного изделия.

Однако в процессе производства достичь абсолютной точности невозможно. Именно поэтому вводятся допуски – допустимые отклонения от номинальных размеров. Отклонения могут быть как в положительную, так и в отрицательную сторону. Допуски обеспечивают контроль над качеством продукции и позволяют избежать брака при небольших отклонениях от заданных размеров.

Для определения размеров и допусков применяются различные стандарты. Наиболее распространённые из них включают ГОСТ (государственные стандарты России), ISO (международная организация по стандартизации) и другие. Эти стандарты содержат рекомендации по допустимым отклонениям размеров для различных видов продукции, а также методы контроля качества.

Введение допусков позволяет не только снизить производственные затраты, но и обеспечить взаимозаменяемость деталей. Единые стандарты и допуски позволяют изготовителям производить детали, которые можно использовать в разных сборочных узлах без дополнительной подгонки.

Достижение высокой точности размеров и соблюдение допусков требует применения современного оборудования и технологий. Контроль размеров осуществляется с использованием измерительных приборов, таких как штангенциркули, микрометры, координатно-измерительные машины и другие. Важную роль также играют квалификация персонала и строгий контроль на всех этапах производственного процесса.

Правильное определение и соблюдение основных размеров и допусков – залог высокого качества продукции и её соответствия стандартам. Это важно как для производителей, так и для конечных пользователей, так как обеспечивает надежность и долговечность изделий в эксплуатации.