Технологии обработки металла

Автор: Волков Семён

Дата публикации: 05 Мая 2024

Обработка металла относится к технологиям, которые модифицируют размер, форму и прочие свойства изделий из металла. Используются множество методов обработки, включая литье, механические, электрические и термические процессы, а также сварку.

Металлообработка включает в себя набор технических операций, которые преобразуют размеры, форму и свойства металлических изделий. Список условно разделенных категорий металлообработки включает: литье, механическую обработку (с помощью резания и прилагаемого давления), термическую обработку, сварку, электрическую обработку и изобразительную обработку.

Один из наиболее древних способов обработки металлов

Процесс литья представляет собой создание отливок, заливающих расплавленный металл в специальные формы. Сразу после того, как металл затвердеет, он принимает форму внутреннего пространства формы. С применением новейших технологий в области литья возможно создание отливок сложной формы с минимальным излишком для последующей механической обработки.

Варианты литья металла:

- Формовка в песок – это наиболее распространенный и бюджетный способ литья, который позволяет создавать негладкие основы. Для формирования отверстий и полостей используются оси, которые помещают в форму перед процессом литья.

- Метод, который включает использование разборной, преимущественно металлической, формы, называемой кокиль, позволяет создавать высококачественные полуфабрикаты. Затвердевший продукт затем изымают из кокиля.

- Метод применяется главным образом для оловянных сплавов и отдельных видов стали, вызывающих давление в пресс-формах.

- Метод использования выплавляемых моделей обеспечивает возможность создания сложных в своей форме изделий. В процессе его применения из стеарина или других материалов создается точная модель детали, которая затем покрывается слоем суспензии, формирующей защитную оболочку. После высушивания и отжига оболочечная форма заполняется расплавленным металлом. Процесс охлаждения может происходить на открытом воздухе или в специальном термостате.

Основные виды механической обработки металлов

Процессы механического обработки металлов влекут за собой изменение геометрии деталей. Этот процесс можно подразделить на две ключевые группы. Первый тип, известный как деформационная обработка, предполагает операции, которые не требуют удаления внешнего слоя металла. К таким процедурам относятся катание, ковка, штамповка и прессование. Вторая группа включает технологические операции, относящиеся к обработке резанием, включая токарные работы, фрезерование, плоскостное строгание, долбежные работы, а также сверлильные операции.

Методы прессования металлов (МПМ)

Определенные задачи, выполняемые разнообразными методами обработки металлов, включают изготовление полуфабрикатов или продуктов с определенными геометрическими характеристиками, повышение качества микроструктуры металла, уменьшение усадочной пористости отливок, а также улучшение физических и механических свойств обрабатываемых заранее материалов. Есть два ключевых направления методов обработки металлов:

- Процессы холодного типа происходят при температурах, которые находятся ниже уровня, с которого начинается рекристаллизация.

- При повышенной температуре ОМД происходит на уровне, превышающем температуру рекристаллизации.

Принципиальные методы обработки металлов с использованием давления:

- Обработка горячего проката. Этот метод механической обработки используется в процессе изготовления листового, трубного, сортового и фасонного материала. Горячие полуфабрикаты могут выступать в роли основной основы для разнообразных методов холодного деформирования.

- Цель холодной прокатки - это усовершенствование точности размеров, а также улучшение качества поверхности и других свойств горячекатаных полуфабрикатов.

- Процесс холодного и горячего волочения заключается в протаскивании заготовки через отверстие определенной формы с намерением получить необходимое сечение проката длинной формы. Площадь сечения дыры всегда меньше, чем площадь сечения полуфабриката. Этот метод обработки металла используется при создании прутков (округлых, квадратных, многоугольных) и профильного проката с небольшим размером сечения, а также тонкостенных труб малого диаметра.

- Термины "горячая" и "холодная" штамповка относятся к давно известной методике обработки металлов. Длительное время холодная штамповка была главным методом изготовления металлической посуды, что обуславливалось ее простотой и доступностью. Штамповку подразделяют на листовую и объемную. При объемной штамповке меняется пространственная форма изначальной заготовки. Целью данного технологического процесса обычно является преобразование простых форм материалов (шара, цилиндра, параллелепипеда, куба) в более сложные схемы. Листовая штамповка представляет собой метод обработки металлов, с помощью которого возможно изготовление мелких деталей и корпусов для различных видов транспорта.

- Процесс ковки проходит после нагрева материала. В наше время ручная ковка используется в основном для создания арт-объектов, а также существует и механизированный способ данного процесса.

- Процессы горячего и холодного прессования, также известные как экструдирование, включают в себя процедуру обработки сырья, которая осуществляется путем его выдавливания через один или несколько каналов. Мягкие цветные металлы типа алюминия и меди, а также основанные на них сплавы обычно подвергаются прессованию без предварительного нагрева. В то время как стальное сырье, как правило, предпочитают горячему прессованию. Экструдирование является современным подходом в обработке металла, что позволяет создавать изделия профилированного типа большой длины.

- Часто для достижения требуемых результатов требуется комбинация нескольких технологий обработки металлов, среди которых ОМД, а также их совместное использование с другими видами металлообработки.

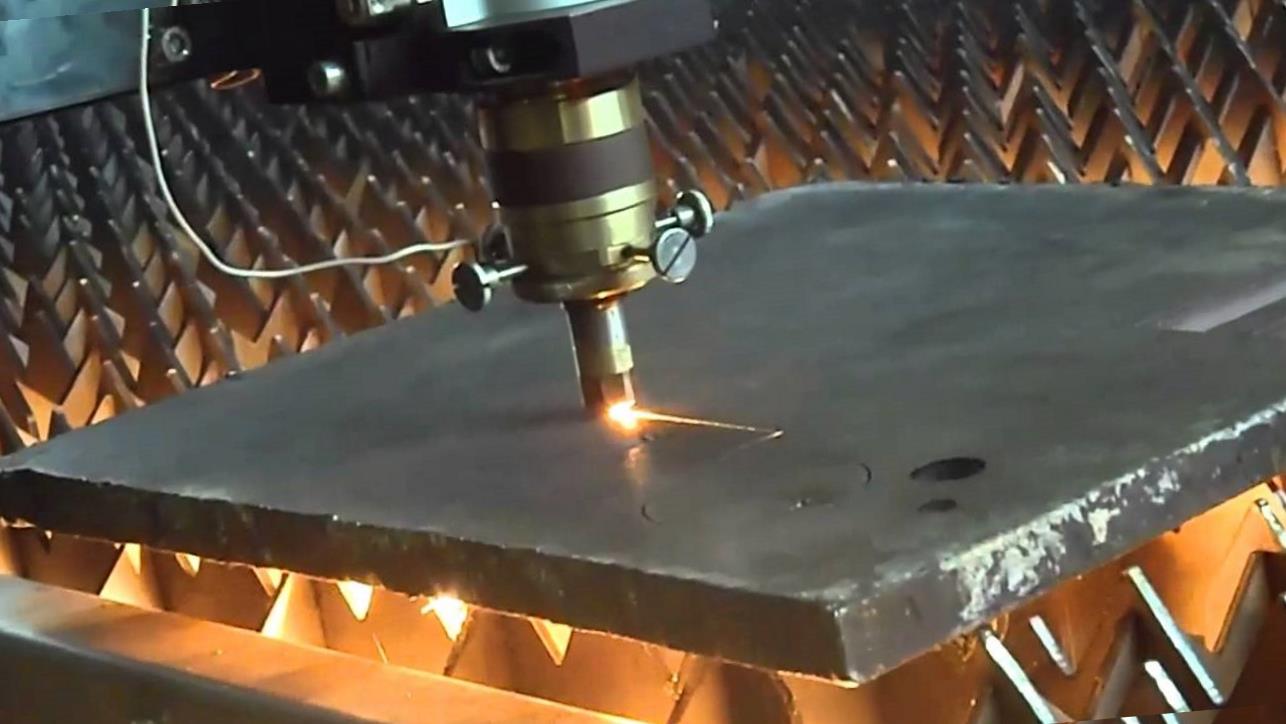

Разновидности обработки металла с помощью резания

Под обработкой резанием понимается целый ряд процессов, включающих удаление металлических слоев, которые превращаются в стружку, или же раздробление заготовок на отдельные части. Существует черновая, полуотделочная и отделочная обработка. В качестве заготовок используются: литье, все типы рулонных материалов, элемены, созданные методами штамповки, ковки, прессования.

Приемы обработки металлов путем резания включают в себя:

- Процесс точения, известный как токарная обработка, осуществляется на специализированных машинах - токарных станках, при помощи инструментов, вроде резцов. Данный метод позволяет формировать детали различной конфигурации, включая конические, цилиндрические и фасонные.

- Сверловка - это процесс, который может включать дополнительные операции, такие как растачивание, развертывание, рассверливание и зенкерование. Они совершаются с целью создания отверстий определенного диаметра и глубины, будь то проникающие или не проникающие. Обычно для этого используются различные типы сверлильных станков или токарных станков.

- Фрезерование проводится на специализированных фрезерных устройствах с использованием дисковых, цилиндрических, торцевых, концевых и угловых инструментов для фрезерования.

- Процесс шлифовки является чистовой операцией, целью которой является снижение шероховатости поверхности до необходимого уровня, указанного в чертежах для конкретного изделия. Для выполнения шлифовки применяются абразивные элементы, такие как круги, ленты или хонинговальные головки, которые являются рабочим инструментом шлифовального оборудования.

- Процессы разбиения заготовок на отдельные элементы называются резкой и рубкой. Резку можно выполнять с помощью ручного или автоматизированного инструмента, а также при помощи теплового воздействия. В массовом производстве для рубки металлопроката используют такие устройства, как гильотинные ножницы, пресс-ножницы, механические и гидропрессы, а также угловысечные станки.

Металлообрабатывающие станки с числовым программным управлением используются для осуществления быстрых методов обработки материала, выполняя все операции автоматически, следуя инструкциям, заложенным в компьютерную программу.

Термическая обработка металлов

Термическая обработка металлов и сплавов описывает процесс нагревания до определенных температур, выдерживания и охлаждения при разных скоростях и в разных условиях. Задача этих действий – создание микроструктуры и физико-механических свойств, необходимых для указанной технической работы. Главные методы термической обработки:

- Процесс отжига стальных заготовок обычно разделяется на два типа: отжиг I и отжиг II. В случае отжига I типа, сталь нагревается до температур, при достижении которых не происходят фазовые превращения материала. В определенных условиях, такой процесс может включать гомогенизацию, рекристаллизацию, удаление остаточных напряжений и небольшое снижение степени твердости. В отличии от отжига I типа, процесс отжига II типа влечёт за собой фазовые превращения в стали. Следствием этого является снижение показателей прочности и твердости, а также увеличение пластичности и ударной вязкости материала. В основном, отжиг II типа используется для подготовки материала к разным видам механической обработки.

- Закалка является методом, применяемым к металлам и сплавам. Она заключается в нагревании вещества до высоких температур в твердом состоянии и последующем охлаждении в воде или масле, в процессе которого происходят фазовые превращения. Всегда проводится в паре с отпуском, который снижает склонность к разрушению и напряжения, свойственные для закаленных сталей. После проведения таких процедур как закалка и отжиг, увеличиваются ключевые характеристики стальной заготовки - ее твердость, прочность и устойчивость к изнашиванию.

- Процесс термомеханической обработки (ТМО) объединяет элементы пластической деформации и термической обработки. В случае с горячей пластической деформацией, она совмещается с закалкой, а холодная деформация - со старением. ТМО находит применение при работе со сталями и сплавами на основе алюминия и магния.

Сварка металлов и сплавов

Принцип сварки основывается на подогреве краев свариваемых элементов до температуры плавления с последующим формированием между ними неделимого соединения.

Способы сварки представлены в нескольких вариантах:

- Электродуговая сварка является наиболее популярным методом сварки. Эта техника выполняется с использованием плавящихся или неплавящихся электродов и зачастую делается при помощи сварочной проволоки в окружении инертных газов. Еще один разновидностью электросварки является контактный метод. В нем отделяют точечный и роликовый варианты сварки. При роликовом методе используется проводящий ток ролик для создания неразрывного соединительного шва между двумя элементами.

- В данном процессе роль окислителя играет кислород, в то время как горючим газом здесь может выступать ацетилен, его более бюджетный вариант - МАФ (метилацетилен-алленовая фракция), природный газ, смесь пропана и бутана, водород и прочие.

- Тепло для нагрева кромок в химической сварке получают из химической реакции. Этот вид сварки находит свое применение в местах с ограниченным доступом, а также подводных условиях.

Электрическая обработка металлов и сплавов

Процесс электрообработки металлов основывается на свойстве металла разрушаться под воздействием сильных электрических разрядов. Эта технология металлообработки используется при создании отверстий в тонких металлических плитах, обработке полуфабрикатов из прочных сплавов и затачивании инструментов.

Кроме различных процессов обработки металла, которые используются для достижения требуемых технологических свойств изделий из металла, также применяется арт-обработка металлических бланков. Ее задача - создание декоративных элементов или украшение изделий, которые выполняют практическую роль. В этой области используются методы литья, гравировки, ковки и сварки.