Свойства и применение ковкого чугуна

Автор: Волков Семён

Дата публикации: 25 Августа 2024. ID 149470

Ковкий чугун изготавливается путем обработки отливок белого чугуна. В составе таких отливок углерод полностью соединен с железом, формируя карбид железа (цементит Fe3C).

Чугуны являются исходными продуктами черной металлургии. Они представляют собой железоуглеродистые сплавы с содержанием углерода выше 2,14%. В состав таких сплавов также входят примеси других элементов, которые влияют на их свойства. Чугунные изделия бывают нескольких разновидностей, среди которых заслуживает внимания ковкий чугун. Давайте разберемся в процессе его получения, его характеристиках, маркировке и назначении.

Процесс получения ковкого чугуна

Для получения ковкого чугуна используется термическая обработка белого чугуна, известная как отжиг. Этот процесс включает нагревание изделий до температуры около 900-1000°C и поддержание их в этих условиях на протяжении длительного времени (до 80 часов). Во время этого процесса происходит декарбидизация, превращение цементита в графит и образование хлопьевидного или шаровидного графита. В результате таких изменений ковкий чугун приобретает улучшенные механические свойства.

Характеристики ковкого чугуна

Ковкий чугун характеризуется следующими важными свойствами:

- Высокая пластичность и ударная вязкость: значительно более высокая по сравнению с другими типами чугуна.

- Хорошие механические свойства: ковкий чугун сочетает в себе прочность и долговечность.

- Низкая хрупкость: благодаря наличию графита в мягкой форме, ковкий чугун менее подвержен ломкости.

- Устойчивость к износу: обладает хорошими антифрикционными свойствами.

- Обрабатываемость: легко поддается механической обработке резанием.

Маркировка ковкого чугуна

Для обозначения ковкого чугуна в промышленности используются специальные маркировки, которые включают в себя информацию о механических свойствах материала. Примером такой маркировки может служить марка КЧ30-6, где КЧ обозначает ковкий чугун, а цифры после дефиса – характеристики прочностных свойств: 30 – минимальное значение предела прочности на растяжение в кгс/мм², а 6 – минимальное значение процента удлинения.

Применение ковкого чугуна

Ковкий чугун находит широкое применение в различных областях промышленности благодаря своим уникальным свойствам. Вот некоторые из его применений:

- Машиностроение: детали машиностроительного оборудования, такие как зубчатые колеса, валы, корпуса редукторов, рычаги и т.д.

- Автомобильная промышленность: компоненты подвески, рычаги, кронштейны и другие ответственные детали автомобилей.

- Строительство: соединительные элементы в конструкциях, болты, опорные базы для оборудования.

- Энергетика: детали для гидротурбин, насосов и компрессоров.

- Сантехника и бытовые изделия: фитинги, трубы, краны и другие сантехнические компоненты.

Итак, ковкий чугун благодаря своим уникальным механическим свойствам и широкому спектру применения является важным материалом в современной промышленности.

Типы чугунов

Отливки, содержащие углерод в виде цементита, характеризуются светлым блеском и называются белыми.

Сочетание темного графита с металлическим сплавом придает отливкам серый оттенок. Конфигурация графитовых включений влияет на свойства этих изделий. В зависимости от данных свойств, чугун подразделяют на следующие виды:

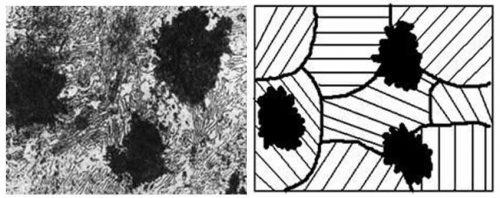

На изображении представлены различные типы графитовых включений. Они могут быть в форме пластин, шаров или иметь вид хлопьев.

Ковкий чугун отличается наличием графитовых включений, которые имеют форму хлопьев.

Особенности процесса производства ковкого чугуна

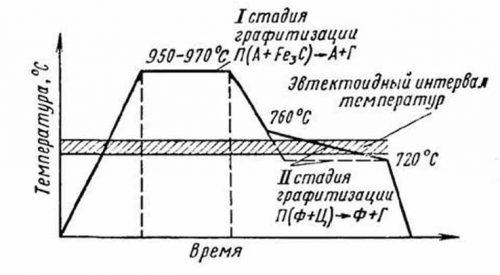

Производство ковкого чугуна начинается с отливок из белого чугуна. В таких изделиях углерод находится в связанном состоянии с железом, образуя карбид железа (цементит Fe3C). Чтобы освободить углерод из карбида железа и аустенита (А), проводят отжиг заготовок при температуре в диапазоне 950-970 оС. В итоге углерод преобразуется в графит в виде хлопьев. Завершение формирования графитовых хлопьев в чугуне происходит при температуре между 760 и 720 оС, что показано на диаграмме Fe–Fe3C.

На диаграмме: А – аустенит, представляющий собой твердые включения углеродных атомов в кристаллической решетке железа; Г – графит; Ц – цементит; П – перлит, который является соединением феррита и цементита в эвтектоидной области после распада аустенита.

Процесс термического отжига включает два этапа:

- На первом этапе заготовки нагреваются до 950–1000 °C и выдерживаются при этой температуре до завершения распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем заготовки постепенно охлаждаются до температурного диапазона 760–720 °C, где аустенит формирует дополнительный цементит (вторичный), который входит в состав перлита. При дальнейшем охлаждении перлит распадается на феррит и графит.

Помимо базовых этапов, процесс производства ковкого чугуна имеет и другие важные особенности. В частности, необходимо учитывать влияние дополнительных легирующих элементов, таких как марганец, кремний и магний. Эти элементы могут существенно изменить микроструктуру и свойства конечного продукта. Марганец способствует улучшению прочности и износостойкости, кремний позитивно влияет на пластичность, а магний используется для улучшения качества графитовых включений.

Также важным аспектом является контроль скорости охлаждения. Если охлаждение происходит слишком быстро, возможно образование нежелательных структур, таких как марганцевые карбиды, что ухудшает механические свойства чугуна. Оптимальная скорость охлаждения позволяет достигнуть равномерного распределения графитовых включений, что напрямую влияет на качество и долговечность конечного изделия.

В производственных масштабах также используют различные методы контроля качества, такие как ультразвуковая дефектоскопия и металлографический анализ. Эти методы позволяют контролировать количество и распределение графитовых включений, а также выявлять возможные дефекты в структуре материала.

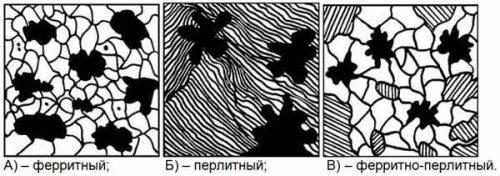

Виды ковкого чугуна

Ферритные изделия содержат феррит и хлопьевидный графит. Перлитные изделия состоят из перлита и хлопьевидного графита. Ферритно-перлитные изделия включают в себя феррит, перлит и хлопья графита.

Структура каждого типа представлена на схемах:

Если ускоренно охладить отливку в зоне распада, то можно получить чугун с перлитом. В этом случае структура будет включать перлит вместе с ферритом. При дальнейшем более медленном охлаждении сплава ниже 727 оС, перлит сохранится.

Важно! На формирование структуры ковкого чугуна влияют температурные режимы обработки и легирующие компоненты.

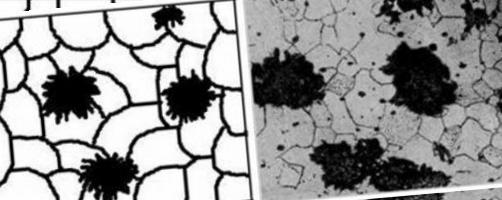

На практике обычно применяют первые два типа литых заготовок, примеры которых представлены ниже на фото и схеме.

Производственный процесс ковкого чугуна

Производство ковкого чугуна включает в себя несколько этапов, каждый из которых требует точного контроля температурных режимов и времени обработки:

- Плавка: Заготовка чугуна плавится при высокой температуре, достигающей 1150-1200 °С.

- Отливка: Расплавленный чугун заливается в формы для получения заготовок нужных размеров и конфигурации.

- Охлаждение: Отливки охлаждаются до комнатной температуры, после чего подвергаются дальнейшей термической обработке.

- Термическая обработка: Форма отливок подвергается термической обработке для достижения желаемых свойств. Например, для получения перлитного ковкого чугуна используется ускоренное охлаждение.

Преимущества и применение ковкого чугуна

Ковкий чугун обладает рядом преимуществ, благодаря которым он находит широкое применение в различных отраслях:

- Высокая прочность и пластичность: Материал способен выдерживать значительные механические нагрузки без разрушения.

- Хорошие литейные свойства: Обеспечивает простоту и точность изготовления сложных изделий.

- Устойчивость к коррозии: Легирующие элементы добавляются для улучшения антикоррозионных свойств.

Ковкий чугун широко используется в автомобилестроении, производстве труб и фитингов, машиностроении, а также в изготовлении компонентов для насосов и клапанов.

Характеристики ковкого чугуна

Структурные различия также оказывают влияние на свойства конечных изделий. К примеру, ферритные отливки имеют меньшую твердость по сравнению с перлитными, но зато они значительно пластичнее.

Включения графита в форме хлопьев придают материалу высокую прочность при хорошей пластичности. Эти элементы позволяют изделиям деформироваться под воздействием температур внутри помещений. Отсюда и название «ковкий», хотя этот термин не означает, что изделия из такого чугуна создаются ковкой. Для их производства применяют метод отливки.

Одним из ключевых достоинств ковких заготовок является неизменность их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические свойства данных отливок находятся между характеристиками серых чугунов и стали. Они обладают следующими качествами:

- отличной текучестью в жидком состоянии;

- способностью поглощать вибрации при циклических нагрузках;

- высокой износостойкостью;

- устойчивостью к коррозии, поэтому на них не воздействует влага, химические вещества и топочный газ;

- значительной плотностью, например, заготовка толщиной 7-8 мм выдерживает давление до 40 атмосфер при гидравлических испытаниях.

Эти свойства позволяют применять отливки для изготовления различных изделий в газовой и водопроводной отраслях.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Процесс производства ковкого чугуна

Процесс производства ковкого чугуна включает несколько ключевых этапов:

- Плавка: Железо и углерод плавятся вместе в печи, что приводит к образованию жидкого чугуна.

- Отливка: Жидкий чугун заливается в формы, чтобы придать ему желаемую форму.

- Отжиг: Отливки подвергаются высокотемпературному отжигу, что способствует преобразованию цементита в графит, образуя структуру, придающую материалу улучшенные механические свойства.

Применение ковкого чугуна

Благодаря своим уникальным свойствам, ковкий чугун находит широкое применение в различных отраслях промышленности:

- Автомобильная промышленность: Используется для производства различных деталей, таких как рычаги подвески, коллекторы и другие компоненты, подверженные высоким нагрузкам.

- Трубопроводные системы: Ковкий чугун применяется для изготовления труб и фитингов, так как он устойчив к коррозии и механическим воздействиям.

- Строительная индустрия: Используется для производства соединительных элементов и крепежных изделий.

- Машиностроение: Применяется для создания механизмов и деталей, требующих высокой прочности и износостойкости.

Отмечается, что ковкий чугун обладает хорошими технологическими свойствами, что облегчает его обработку и применение в производстве сложных изделий.

Маркировка чугуна

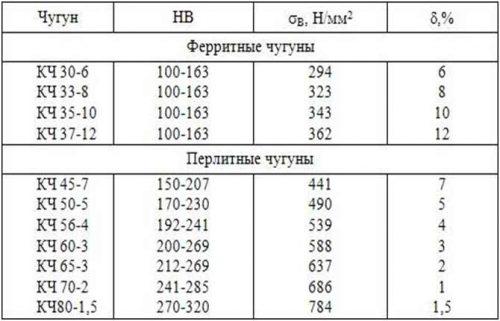

ГОСТ 1215–79 устанавливает 11 разновидностей ковкого чугуна.

В таблице показаны механические свойства различных марок этого материала.

Сферы использования

- в машиностроении для создания конструкций станков;

- для производства корпусов и деталей автомобилей;

- при изготовлении железнодорожных вагонов;

- в производстве оборудования для сельского хозяйства.

Хотя перлитный чугун превосходит по характеристикам, чаще применяются ферритные отливки, так как их производство более экономично.

Перлитные отливки используют для изготовления деталей, рассчитанных на повышенные нагрузки. Например, из них создают автомобильные рессоры, компоненты дизельных и других двигателей и т.д.

Несмотря на множество технологических преимуществ, ковкий чугун в основном применяют для литья с относительно тонкими стенками в диапазоне от 3 мм до 40 мм.

Выводы

Преимущества ковкого чугуна перед другими материалами

Ковкий чугун занимает важное место в современной промышленности благодаря своим уникальным свойствам. В его составе есть графит в форме шаровидных включений, что обеспечивает материалу уникальные характеристики, сочетающие прочность и пластичность. Рассмотрим основные преимущества ковкого чугуна перед другими материалами:

Высокая прочность. Благодаря своей структуре, ковкий чугун обладает высокой прочностью на растяжение и изгиб. Это делает его превосходным материалом для деталей, которые подвержены значительным механическим нагрузкам.

Пластичность. В отличие от обыкновенного чугуна, ковкий чугун имеет высокую пластичность, что позволяет ему выдерживать деформации и удары без разрушения. Это важно для использования в условиях, где материал подвержен динамическим нагрузкам.

Устойчивость к износу. Ковкий чугун демонстрирует отличную износостойкость благодаря своей структуре, что делает его идеальным для использования в абразивных средах и для производства деталей, подверженных интенсивному трению.

Коррозионная стойкость. Еще одно значимое преимущество ковкого чугуна – устойчивость к коррозии. Это позволяет использовать его в агрессивных химических средах и для изготовления компонентов, которые контактируют с агрессивными веществами.

Теплопроводность. Ковкий чугун обладает хорошей теплопроводностью, что делает его привлекательным материалом для производства тепловых обменников и других компонентов, где необходима эффективная передача тепла.

Экономичность. Производство ковкого чугуна относительно недорогое по сравнению с многими другими высокопрочными материалами, такими как легированные стали. Это снижает затраты на производство и делает конечный продукт более доступным.

Простота обработки. Ковкий чугун легко поддается различным видам механической обработки, таким как резка, сверление и фрезерование. Это упрощает изготовление сложных деталей и способствует широкому применению материала в различных отраслях.

Таким образом, ковкий чугун объединяет в себе свойства, которые делают его незаменимым материалом для производства надежных и долговечных изделий, способных выдерживать значительные нагрузки и работать в сложных условиях. Эти преимущества обеспечивают ему широкое применение в самых разных сферах промышленности.

Преимущества ковкого чугуна перед другими материалами

Еще одним ключевым преимуществом ковкого чугуна является его отличная пластичность. Благодаря этому свойству, детали из ковкого чугуна могут быть подвергнуты деформации без разрушения, что расширяет их сферу применения. Например, в автомобильной промышленности часто используют ковкий чугун для изготовления сложных и ответственных узлов, которые должны одновременно быть прочными и способными изменять форму под действием внешних факторов.

Ковкий чугун также отличается хорошими антикоррозийными свойствами. В условиях эксплуатации, где применяются агрессивные среды, детали из ковкого чугуна способны дольше сохранять свои функциональные свойства, что увеличивает срок службы оборудования и снижает затраты на ремонт и техническое обслуживание.

Одним из важных преимуществ является и его превосходная обрабатываемость. Этот материал легко поддается резке, сверлению и другим видам механической обработки. Это позволяет значительно упростить процесс изготовления сложных деталей и уменьшить производственные затраты.

Наконец, стоит отметить экономическую выгоду использования ковкого чугуна. По сравнению с другими металлами, ковкий чугун имеет относительно низкую стоимость производства, что делает его конкурентоспособным материалом на рынке. Высокая надежность и долгий срок службы изделий из ковкого чугуна позволяют оптимизировать затраты на их эксплуатацию и обслуживание.

Все перечисленные преимущества делают ковкий чугун универсальным материалом, который успешно используется в самых различных областях промышленности, начиная от машиностроения и заканчивая строительством и бытовой техникой.