Сущность и назначение процесса зенкования

Автор: Волков Семён

Дата публикации: 07 Сентября 2024

Процесс зенкования требует тщательного подбора инструмента, включая форму и размер зенковки, чтобы соответствовать требованиям конкретного соединения. Зенковки бывают различных типов, включая цилиндрические, конические и сферические, каждая из которых применяется в зависимости от цели обработки.

Для обеспечения качественного зенкования важным аспектом является правильная настройка режущего инструмента, чтобы избежать деформации изделия и обеспечить плавный процесс обработки. Также следует учитывать свойства материала, подлежащего зенкованию, так как различные материалы требуют различных режимов резания.

Процесс зенкования может проводиться на разнообразном оборудовании, начиная от ручных и настольных дрелей до сложных станков с числовым программным управлением. Современные технологии позволяют автоматизировать процесс зенкования, что улучшает точность и повторяемость операций.

Кроме создания потаев для крепежных деталей, зенкование также используется для снятия заусенцев с отверстий и подготовки их под последующую обработку, что важно для обеспечения качественной сборки и долговечности готовых изделий.

Важно отметить, что качество зенкования напрямую зависит от состояния режущего инструмента. Он должен быть острым и не иметь сколов или дефектов, иначе обработка будет некачественной, а фаска может получиться неровной.

Кроме того, для достижения наилучших результатов рекомендуется использовать смазочно-охлаждающие жидкости. Они снижают трение, что уменьшает износ режущего инструмента и предотвращает перегрев металла.

Помимо стандартного зенкования, существуют и другие виды зенкования, например, плоское зенкование, которое используется для создания цилиндрических углублений под головки винтов или болтов с плоской головкой.

Для автоматизации процесса зенкования и повышения его точности можно использовать специализированные станки с числовым программным управлением (ЧПУ). Они позволяют задать все необходимые параметры обработки и значительно ускоряют процесс выполнения фасок и углублений.

В заключение следует помнить, что безопасность при выполнении зенкования превыше всего. Обязательно используйте защитные очки, перчатки и другие средства индивидуальной защиты, а также следуйте инструкциям по эксплуатации оборудования.

Зачем и как выполняется зенкование

- Создаются углубления в форме цилиндра или конуса в предварительно сделанных отверстиях.

- Формируются плоскости опорного характера в области отверстий.

- Зенкование отверстий позволяет создать каналы со снятой фаской.

- Образуются углубления для скрытия элементов резьбового крепежа.

Процесс зенкования отверстий обладает уникальными чертами; они зависят от типа обрабатываемого металла, конструкции резца и цели проводимой операции:

- При работе с чугунными деталями или металлами на основе твердых сплавов необходимо подавать специальную охлаждающую эмульсию в рабочую зону.

- Обороты двигателя должны соответствовать оборотам зенковки. Для инструмента из быстрорежущей стали обороты всегда ниже, чем для инструмента с напайками из твердого сплава.

- Для выборки под потайную шляпку винта применяется конический резец с углом торцевых ножей, который равен углу конуса шляпки.

- Зенкование также может использоваться для снятия заусенцев с отверстий, что улучшает качество сборки и предотвращает повреждение деталей в процессе эксплуатации.

- Процесс зенкования необходимо проводить с особой точностью, используя специальные приспособления и инструменты, чтобы избежать смещения и обеспечить правильную геометрию отверстий.

Зенковку выполняют на завершающем этапе после зенкерования и развертки.

Зенкерование, в отличие от зенкования, осуществляется по всей длине отверстия. Основная функция зенкера заключается в улучшении качества и точности уже существующих отверстий. Зенкерование помогает добиться нужного диаметра и уменьшить шероховатость отверстия. При зенкеровании задействуются режущие кромки, расположенные вдоль всего инструмента. В процессе зенкерования также возможно создание ступенчатых отверстий.

Оба инструмента могут использоваться как на сверлильных, так и на токарных станках. Однако зенкерование требует более точного соблюдения технологических параметров, таких как скорость вращения и подача, чтобы избежать повреждения инструмента и заготовки.

Оборудование и инструменты

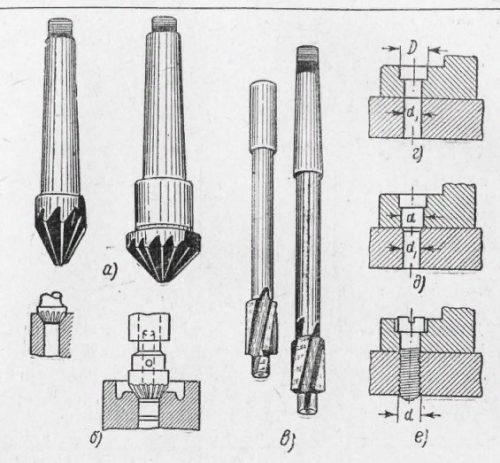

Основным инструментом для выполнения зенкования является зенковка. Это разновидность резца, который состоит из рабочей части и хвостовика. Рабочая часть оснащена несколькими режущими кромками, а хвостовик предназначен для крепления инструмента в патроне станка. Существуют резцы как конической, так и цилиндрической формы. Для изготовления зенковок используется инструментальная углеродистая или легированная сталь.

Конические зенковки имеют определенный угол наклона режущей части. Чаще всего применяют зенковки с углами 120, 90, 60 и 30 градусов. Цилиндрические режущие инструменты оснащены зубьями на торцевой поверхности. Количество зубьев может варьироваться от 8 до 4 штук. Цилиндрические зенковки также оснащены направляющим элементом, называемым цапфой, который обеспечивает соосность инструмента с обрабатываемым отверстием.

Для зенкования отверстий применяются специальные державки, в которые вставляются зенковки. Они могут иметь ограничители вращающегося или невращающегося типов.

Для повышения долговечности и износостойкости зенковок, их режущие кромки могут быть покрыты твердыми сплавами, например, карбидом вольфрама. Это позволяет увеличивать срок службы инструмента и улучшать качество обработки. При работе с зенковками важно учитывать материал обрабатываемой заготовки и правильно подбирать режимы резания, чтобы избежать перегрева и преждевременного износа режущих кромок.

Кроме указанных параметров, для обозначения зенковки также могут потребоваться следующие элементы:

- d3 – диаметр заходной части зенковки;

- h – высота выступа (если есть);

- R – радиус закругления.

На чертежах также могут быть указаны дополнительные требования, такие как требования к шероховатости поверхности зенкованного отверстия или допуски размеров. Эти параметры часто обозначаются с помощью специальных символов и подписей. Все это обеспечивает высокую точность и соответствие конечного изделия конструкторским задумкам.

Для правильного чтения чертежей важно понимать и учитывать все обозначения, используемые на чертеже, чтобы избежать ошибок при производстве деталей. Правильное выполнение зенковки напрямую влияет на качество сборки и эксплуатационные характеристики конечного продукта.

Преимущества и недостатки зенкования

Преимущества зенкования:

1. Высокая точность обработки. Зенкование позволяет точно сформировать фаски и углубления в отверстии, что обеспечивает надежную посадку крепежных элементов.

2. Устранение заусенцев. Во время зенкования происходит удаление мелких заусенцев и неровностей по краям отверстия, что позитивно сказывается на качестве конечного изделия.

3. Улучшение эстетического вида. Зенкованные отверстия выглядят аккуратнее, что особенно важно для деталей, которые на виду. Гладкие и ровные фаски придают изделию профессиональный вид.

4. Повышение функциональности. Правильно выполненное зенкование снижает риск перекоса и неправильного позиционирования крепежных элементов, что увеличивает долговечность соединений.

5. Снижение риска коррозии. Зенкование улучшает прилегание поверхности гайки или болта к материалу, что минимизирует зазоры и, как следствие, снижает вероятность коррозии.

Недостатки зенкования:

1. Сложность процесса. В сравнении с обычным сверлением, зенкование требует более высокой квалификации оператора и специального оборудования, что увеличивает затраты на обучение персонала и оснащение производства.

2. Дополнительные затраты. Использование зенкеров и специальных приспособлений добавляет к общим производственным расходам, делая процесс менее экономически выгодным для небольших производств или индивидуальных мастеров.

3. Материалоемкость. Зенкование связанное с удалением небольшого количества материала, что может быть критично при работе с дорогостоящими материалами и высокоточными заготовками.

4. Ограничения по материалу. Не все материалы поддаются зенкованию с одинаковой легкостью, некоторые, например, хрупкие пластики или композиты, могут требовать специальных подходов и дополнительных исследований.

5. Инструментальный износ. Зенкеры подвержены износу и требуют регулярной замены или заточки, что усложняет процесс и увеличивает затраты на техническое обслуживание.