Принцип работы и характеристики долбежных станков

Автор: Волков Семён

Дата публикации: 05 Сентября 2024

Долбежные станки широко применяются в машиностроении и металлообработке для обработки внешних и внутренних поверхностей деталей сложной формы. Они эффективны при выполнении операций, требующих высокой точности и чистоты обработки, таких как изготовление зубчатых передач, шлицевых валов и других аналогичных деталей.

Ключевыми элементами конструкции долбежного станка являются рама, привод, горизонтальный и вертикальный ползуны, рабочий стол и резцедержатель. Рама служит основанием для всех других частей станка и обеспечивает его устойчивость. Привод обеспечивает движение ползуна, который передает это движение резцу. Рабочий стол, как правило, имеет возможность перемещаться в трех плоскостях, что позволяет ориентировать заготовку под нужным углом для выполнения необходимых операций.

Цикл работы долбежного станка можно разделить на основные этапы: установку и фиксацию заготовки, настройку параметров резания, выполнение рабочего хода резцом и возврат резца в исходное положение.

Разновидности долбежных станков включают в себя обычные модели, специализированные станки для выполнения конкретных задач и универсальные станки, которые могут быть настроены для выполнения различных типов работ. Критерии выбора оборудования зависят от сложности и объема предстоящих работ, точности обработки, требуемой производительности, а также параметров обрабатываемого материала.

Наиболее распространенные модели долбежных станков включают в себя такие как 7A420, 7A450 и 7A710. Эти модели отличаются надежностью, простотой в эксплуатации и широкими возможностями настройки.

Характеристики долбежных операций

- Прецизионное позиционирование кромки металлической детали по отношению к режущей кромке инструмента.

- Перемещение долбежного инструмента в верхнюю точку.

- Рабочий ход вниз с снятием указанного припуска и достижением нижней точки.

- Возвратный холостой ход в верхнюю точку (режущая кромка лишь скользит по поверхности металла).

- Подача детали в сторону инструмента на толщину припуска.

- Циклическое повторение шагов 2–5 до получения необходимого размера.

Долбежные резцы имеют конструкцию, схожую с токарными. Основные виды: проходные, прорезные, фасонные и шпоночные. Режущие части современных резцов оснащены напаянными пластинами из быстрореза или твердых сплавов, а их корпуса изготавливаются из инструментальных сталей.

При выполнении долбежных операций важны такие параметры как скорость резания, подача и глубина резания. Скорость резания должна быть оптимальной, чтобы избежать перегрева режущей кромки и преждевременного износа инструмента. Подача и глубина резания определяются материалом обрабатываемой детали и необходимой точностью обработки.

Для повышения производительности часто применяются многостружечные резцы, которые позволяют за один рабочий ход снимать больший объем материала. Важно следить за правильной заточкой режущих кромок для обеспечения качественной обработки и увеличения срока службы инструмента.

Конструкция и функционирование долбежного станка

- Деталь фиксируется и закрепляется на рабочем столе с помощью Т-образных пазов.

- Кромка металлической поверхности с помощью ручных маховичков выставляется в начальное положение относительно резца.

- Запускается ход долбяка, который при движении вниз снимает заданный слой металла.

- После возврата ползуна в верхнюю точку деталь перемещается по одной из осей с помощью механической подачи на величину заданного припуска.

- Далее процесс долбления повторяется до достижения желаемой глубины снятого металла.

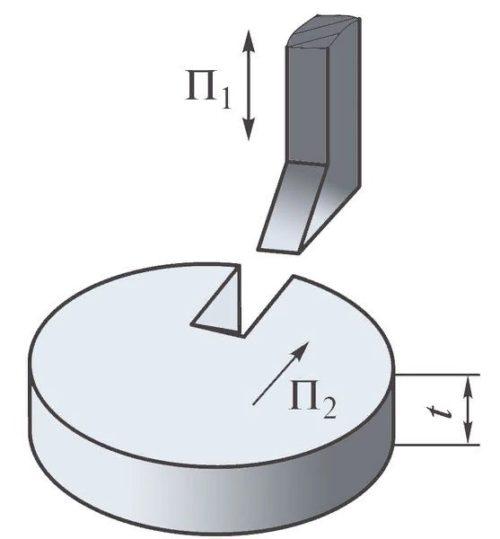

Однотипные металлические детали на долбежных станках возможно обрабатывать в пакетах, при этом шаблоном чаще всего служит уже готовая деталь с проверенными размерами (см. рис. ниже). Синхронизация движения ползуна и подач по осям на долбежных станках обычно осуществляется при помощи механических или электромеханических систем.

Для повышения эффективности работы долбежных станков часто используется автоматическая система подачи охлаждающей жидкости, которая снижает трение и предотвращает перегрев инструментов и заготовок. В современных долбежных станках также может применяться система ЧПУ (числовое программное управление), что позволяет значительно повысить точность обработки и автоматизировать процесс производства, минимизируя участие оператора.

Основными характеристиками долбежных станков являются максимальная длина хода долбяка, размеры рабочего стола, скорость подачи и мощность привода. Эти параметры важно учитывать при выборе станка для определенного вида обработки. Правильная настройка станка и своевременное обслуживание позволяют значительно увеличить его срок службы и обеспечить стабильное качество обработки деталей.

Значимые параметры при выборе оборудования

- Длина хода ползуна. Этот параметр определяет максимальную глубину обработки детали.

- Размер рабочей поверхности стола. Этот параметр определяет предельные габариты детали для данного долбежного станка.

- Скорость перемещения ползуна. Обычно измеряется в м/мин, но у некоторых моделей указывается в количествах двойных ходов в минуту. Этот параметр, наряду с последующим, влияет на скорость резания металла и, соответственно, на производительность станка.

- Наибольшее усилие резания измеряется в килоньютонах и напрямую связано с производительностью станка, особенно при металлообработке на больших подачах во время черновой операции.

- Точность позиционирования и повторяемость. Эти параметры особенно важны при выполнении работ, требующих высокой точности и минимальных допусков. Точность определяет, насколько точно станок может позиционировать инструмент, а повторяемость - насколько стабильно он повторяет эти перемещения.

- Тип управления. Современные станки могут иметь ручное, полуавтоматическое или полностью автоматическое управление. Наличие ЧПУ (числового программного управления) значительно расширяет возможности станка, позволяя выполнять сложные операции с высокой точностью и эффективностью.

Помимо технологических, значимы и эксплуатационные параметры. К основным из них можно отнести потребляемую мощность, конструкцию систем смазки и тип главного привода (электрический или гидравлический).

Также желательно учитывать надежность и долговечность оборудования, что напрямую влияет на сроки эксплуатации и частоту обслуживания. Наличие качественного сервиса и доступность запчастей также могут стать решающими факторами при выборе.

Известные модели станков

Иногда упоминается, что для долбежных работ можно использовать токарные отрезные и канавочные резцы после их переточки. Если вы имеете опыт такой замены, поделитесь, пожалуйста, своими знаниями в комментариях.

Основные модели станков, которые зарекомендовали себя в обработке металлов, включают в себя такие марки, как:

- 1К62: Советский универсальный токарный станок, который до сих пор используется на многих предприятиях.

- 16К20: Популярный токарный станок с высокой производительностью и долговечностью.

- 6P13: Радиально-сверлильный станок, известный своей точностью и надёжностью.

- 2А554: Фрезерный станок с высокой стабильностью и множеством настроек для различных типов работ.

- 3М153: Шлифовальный станок, который обеспечивает высокое качество обработки и идеальную геометрию изделия.

Кроме того, стоит отметить современные CNC-модели, такие как HAAS и Mazak, которые предлагают автоматизацию и высокую точность.

Техника безопасности при работе на долбежных станках

Работа на долбежных станках требует строгого соблюдения мер безопасности для предотвращения травм и аварий. Важно придерживаться следующих правил:

1. Использование средств индивидуальной защиты (СИЗ)

Обязательно надевайте защитные очки, чтобы уберечь глаза от летящих стружек и других посторонних предметов. Рекомендуется использовать беруши или наушники для защиты от шума. Строго запрещается работать без спецодежды и обуви, обладающей антискользящими свойствами.

2. Предварительная проверка оборудования

Перед началом работы тщательно осмотрите станок. Убедитесь в отсутствии повреждений и неисправностей. Проверьте надежность крепления всех элементов. Также важно убедиться в исправности системы охлаждения и смазки.

3. Правильная настройка и закрепление заготовки

Закрепляйте заготовку максимально надежно. Неправильно закрепленная заготовка может вылететь из станка и причинить серьезные травмы. Убедитесь, что инструмент и заготовка правильно настроены и не болтаются.

4. Безопасное расстояние и внимание

Во время работы держитесь на безопасном расстоянии от движущихся частей станка. Не отвлекайтесь и концентрируйтесь на процессе обработки. При любых подозрениях на неисправность немедленно остановите станок.

5. Остановка станка

При необходимости смены инструмента или корректировки заготовки обязательно выключайте станок. Никогда не производите регулировочные работы при включенном оборудовании.

6. Уборка рабочего места

После завершения работы очистите рабочее место от стружки и остальных отходов обработки. Используйте щетки и специальные приспособления для уборки, чтобы избежать порезов и других травм.

Соблюдение указанных мер безопасности минимизирует риск возникновения аварий и травм при работе на долбежных станках. Берегите себя и своих коллег, следуя этим правилам!

Разновидности долбежных станков и их особенности

Вертикальные долбежные станки

Вертикальные долбежные станки являются одними из самых распространенных. Они оснащены вертикально расположенным рабочим инструментом, который производит возвратно-поступательные движения. Эти станки предназначены для обработки внутренних и наружных поверхностей деталей, таких как зубчатые колеса, пазы и шпонки.

- Подойдут для обработки деталей сложной формы.

- Обеспечивают высокую точность обработки.

- Имеют возможность автоматизации процесса.

Горизонтальные долбежные станки

Горизонтальные долбежные станки имеют горизонтально расположенный рабочий инструмент. Они чаще всего используются для обработки плоских и цилиндрических деталей. Эти станки обеспечивают высокую точность и производительность при выполнении разнообразных операций.

- Идеальны для обработки плоских поверхностей.

- Обладают высокой производительностью.

- Могут быть оснащены системой автоматической подачи материала.

Круглые долбежные станки

Круглые долбежные станки предназначены для шлифовки и долбления круглых деталей, таких как валы и цилиндры. Они обеспечивают равномерное удаление материала по всей поверхности детали, что значительно улучшает точность обработки.

- Подходят для обработки цилиндрических деталей.

- Обеспечивают высокую точность обработки за счет равномерного удаления материала.

- Могут быть использованы для обработки деталей больших размеров.

Универсальные долбежные станки

Универсальные долбежные станки сочетают в себе возможности как вертикальных, так и горизонтальных станков. Они могут быть настроены для выполнения различных операций, что делает их особенно полезными в небольших мастерских и ремонтных цехах. Эти станки характеризуются высокой гибкостью и многофункциональностью.

- Могут выполнять широкий спектр операций.

- Подходят для обработки деталей разной формы.

- Идеальны для использования в небольших мастерских.

Каждая разновидность долбежных станков имеет свои особенности и преимущества, что позволяет выбрать наиболее подходящий станок в зависимости от конкретных задач и требований производства. Важно учитывать эти особенности при выборе станка для обеспечения наилучшего качества и эффективности обработки.

Обслуживание и уход за долбежными станками

- Плановое техническое обслуживание

- Смазка движущихся частей

- Очистка станка и его компонентов

- Проверка и регулировка оборудования

- Диагностика и ремонт неисправностей

Плановое техническое обслуживание включает в себя комплекс мер, направленных на поддержание станка в рабочем состоянии:

- Проверка состояния основных узлов и механизмов.

- Замена изношенных или поврежденных деталей.

- Тестирование электрической системы и средств управления.

- Регулировка натяга ремней и цепей при необходимости.

Смазка движущихся частей обеспечивает плавность хода и снижает износ механизмов. Особое внимание следует уделять:

- Системам подачи смазочных материалов.

- Смазке направляющих, подвижных соединений и направляющих скольжения.

- Контролю уровня масла в гидравлической системе (если применимо).

Очистка станка и его компонентов позволяет избежать накопления стружки, пыли и других загрязнений, которые могут негативно повлиять на работу оборудования. Необходимо регулярно:

- Удалять стружку и мусор с рабочих поверхностей и внутри корпуса станка.

- Промывать и просушивать фильтры и решетки вентиляции.

- Чистить подшипники и другие элементы, подверженные загрязнению.

Проверка и регулировка оборудования включают в себя контроль технических параметров и настройку рабочих частей для обеспечения точности и производительности. Важно производить:

- Контроль геометрии рабочих узлов и деталей.

- Проверку правильного функционирования измерительных систем и приборов.

- Регулировку механизмов подачи и позиционирования.

Диагностика и ремонт неисправностей требуют профессионального подхода и знаний специфики работы долбежных станков. Для выявления и устранения проблем необходимо:

- Проводить регулярную диагностику электрической и механической системы.

- Использовать современное диагностическое оборудование и технологии.

- Оперативно заменять дефектные узлы и компоненты.

Соблюдение всех вышеуказанных правил и рекомендаций по обслуживанию и уходу за долбежными станками позволит существенно увеличить их надежность и производительность, а также обеспечит безопасные условия труда для операторов.

Технические новинки и инновации в долбежных станках

Современные долбежные станки претерпевают значительные изменения благодаря внедрению новых технологий. Ниже рассмотрены ключевые технические новинки и инновации, которые улучшают производительность и качество выполнения долбежных операций.

ЧПУ (Числовое программное управление)

Введение ЧПУ в долбежные станки позволяет значительно повысить точность и повторяемость операций. Станки с ЧПУ могут выполнять сложные задания с минимальным участием оператора, что уменьшает вероятность человеческой ошибки.

Интеграция систем CAD/CAM

Интеграция систем CAD/CAM позволяет выполнять предварительное проектирование и программирование операций, что упрощает процесс настройки станка. Это также повышает эффективность и снижает время подготовки производства.

Усовершенствованные режущие инструменты

Новейшие материалы и технологии обработки позволяют создавать режущие инструменты с улучшенными характеристиками. Высокая износостойкость и точность новых инструментов позволяют обрабатывать материалы быстрее и с меньшими затратами.

Автоматизация процессов

Современные долбежные станки часто оснащены системами автоматической подачи заготовок и удаления отходов, что снижает затраты труда и повышает производительность. Автоматизация также способствует созданию более безопасной рабочей среды.

Модули удаленного мониторинга и диагностики

Современные станки могут быть оснащены модулями удаленного мониторинга и диагностики, что позволяет оперативно получать данные о состоянии оборудования. Это помогает своевременно выявлять и устранять возможные проблемы, предотвращая простои.

Энергоэффективность

Инновации в области управления энергопотреблением позволяют значительно снизить затраты на электроэнергию. Современные станки могут адаптироваться к переменным нагрузкам, оптимизируя использование энергии в реальном времени.

Экологическая безопасность

Производители уделяют большое внимание экологической составляющей. Станки оснащаются системами фильтрации и уменьшения выбросов, что позволяет минимизировать отрицательное влияние на окружающую среду.

Таким образом, внедрение новых технологий и инноваций в долбежные станки значительно улучшает их эксплуатационные характеристики и расширяет возможности использования в различных производственных процессах.

Обслуживание и уход за долбежными станками

Для обеспечения долгой и эффективной работы долбежных станков необходимо регулярное их обслуживание и правильный уход. Пренебрежение этими мерами может привести к снижению производительности, увеличению времени простоя и даже поломкам оборудования. Ниже приведены основные рекомендации по уходу за долбежными станками:

- Регулярная смазка всех движущихся частей станка. Это предотвращает износ и повышает долговечность оборудования.

- Очистка рабочих поверхностей и удаления стружки. Накопление мусора может негативно сказаться на качестве работы и привести к дефектам.

- Проверка и подтяжка всех крепежных соединений. Ослабление болтов и гаек может стать причиной неправильной работы станка и даже его повреждения.

- Контроль состояния режущих инструментов. Вовремя затачивайте или заменяйте инструменты, чтобы избегать снижения качества обработки.

Особое внимание следует уделить следующему:

- Проведение регулярной инспекции станка.

- Замена изношенных деталей. Постоянный контроль и своевременная замена изношенных компонентов позволяет предотвратить более серьезные поломки.

- Калибровка оборудования. Регулярная проверка и настройка всех параметров помогает поддерживать точность и качество обработки.

- Обучение персонала. Рабочие должны быть обучены правильной эксплуатации и техническому обслуживанию станков.

Своевременный и правильный уход за долбежными станками позволяет сохранить их в рабочем состоянии на длительное время, а также повысить продуктивность и качество выполняемых работ.