Стальные канаты и тросы

Стальной канат (стальной трос) – неотъемлемый элемент в любом виде производства и строительства, используются в грузоподъёмных и грузозахватных устройствах, лифтовых и буровых установках, на лебёдках и экскаваторах, в качестве растяжек на мостах и вышках. Канат – это сложное техническое изделие, изготовленное, как правило, из стальной высокоуглеродистой проволоки и органического сердечника. Выбор конструкции каната зависит от его назначения и условий применения. Все технические условия для изготовления и применения стальных канатов расписаны в ГОСТе 3241-91.

Характеристики и маркировка стальных канатов:

-

По конструкции: одинарной, двойной и тройной свивки.

-

По форме поперечного сечения каната: круглые и плоские.

-

По форме поперечного сечения прядей: круглопрядные и фасоннопрядные.

-

По типу свивки прядей и канатов одинарной свивки:

- ТК - с точечным касанием проволок между слоями

- ЛК - с линейным касанием проволок между слоями

- ЛК-О - с линейным касанием проволок между слоями с одинаковым диаметром проволок по слоям пряди

- ЛК-Р - с линейным касанием проволок между слоями с разными диаметрами проволок по наружному слою пряди

- ЛК-З - с линейным касанием проволок между слоями и проволоками заполнения

- ЛК-РО - с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинаковых диаметров

- ТЛК - с комбинированным точечно-линейным касанием проволок

-

По материалу сердечника:

- ОС - с органическим сердечником из натуральных или химических волокон

- МС - с металлическим сердечником

-

По способу свивки каната:

- Н - нераскручивающиеся

- Раскручивающиеся

-

По степени уравновешенности:

- Р - рихтованные

- Нерихтованные

-

По направлению свивки каната:

- Л - левое

- Правое

-

По сочетанию направлений свивки каната и его элементов в канатах двойной и тройной свивки:

- О - односторонней свивки

- Крестовой свивки

-

По степени крутимости:

- МК - малокрутящиеся

- Крутящиеся

-

По механическим свойствам:

- ВК

- В

- 1

-

По виду покрытия поверхности проволок в канате:

- Из проволок без покрытия

- ОЖ - с цинковым покрытием проволоки для особо жестких условий работы

- Ж - с цинковым покрытием проволоки для жестких условий работы

- С - с цинковым покрытием проволоки для средних условий работы

-

По назначению:

- ГЛ - грузолюдские

- Г - грузовые

-

По точности изготовления:

- Т - повышенной точности

- Нормальной

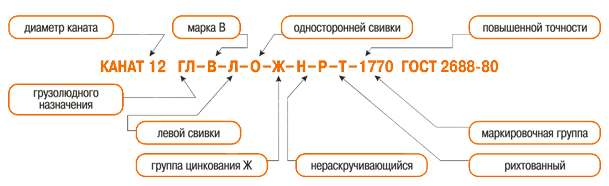

Конструкция, основные характеристики и диаметры стальных канатов указываются в соответствующих стандартах на сортамент. Диаметр каната, назначение, марка, вид покрытия, направление свивки, сочетание направлений свивки, способ свивки, степень уравновешенности, степень крутимости, точность изготовления, маркировочная группа, обозначение соответствующего стандарта на сортамент указываются потребителем и входят в условное обозначение каната.

За последние годы можно заметить тенденцию расширения применения стальных канатов в трёх основных направлениях:

- Канаты с пластически обжатыми прядями. В сравнении с «классическими» канатами соответствующих диаметров имеют больший коэффициент заполнения сечения каната, что увеличивает его прочностные характеристики, кроме того между обжатыми проволоками уменьшены межвитковые истирающие воздействия и, как следствие, ресурс эксплуатации увеличивается до 20-40% нормочасов по различным данным исследований.

- Стальные канаты с увеличенным количеством прядей. Традиционные шестипрядные канаты, составляющие порядка 95% российского рынка, начинают уступать место восьми, двенадцати и восемнадцатипрядным канатам, активно распространяемым маркетинговыми группами «МЕЧЕЛ», «ММК-МЕТИЗ» и особенно «Северсталь-МЕТИЗ». Увеличенное количество прядей придаёт большую гибкость и стойкость к поверхностному истиранию, а металлические сердечники различных типов добавляют эластичность канату и способность противостоять ударным динамическим нагрузкам.

- Канаты с полимерным покрытием. Вслед за зарубежными производителями, российские заводы (в первую очередь «Северсталь-МЕТИЗ», разработали значительное количество технических условий канатов с полимерным покрытием как снаружи, так и в межпрядном пространстве. Достигается главная цель – исключения агрессивных разрушающих факторов, приводящих к преждевременному разрушению каната. Полимер зачастую исполняет роль органического сердечника.

Следует отметить эффективную сочетаемость стальных канатов с пластически обжатыми прядями, многопрядными канатами и канатами с полимерным покрытием.

Производство стальных канатов

Изготовление стальных канатов – это сложный и высокотехнологичный процесс, разделяемый на два основных этапа: производство высокоуглеродистой стальной проволоки и производство стальных канатов. В России среди изготовителей стальных канатов представлены три основных игрока, поделивших между собой весь рынок сбыта. Это ОАО «Магнитогорский метизно-калибровочный завод», входящий в группу ОАО «ММК»; ОАО «Белорецкий металлургический комбинат», входящий в группу ПАО «МЕЧЕЛ» и предприятия группы ПАО «Северсталь-метиз» (Череповецкий, Орловский, Волгоградские заводы и несколько зарубежных заводов).

1. Производство заготовки

Очень важно для всех изготовителей стальных канатов наличие собственной сырьевой базы в виде металлургического комплекса и прокатных станов. Заготовка диаметром от 5.5 до 8,0мм марок стали Ст50-в виде бунтов катанки Ст80 поступает на склады метизных предприятий, после чего подаётся на травильные участки для снятия окалины с поверхности, промывки и нанесения подсмазочного слоя.

2. Производство канатной проволоки

Следующий этап – производство канатной проволоки. Технические требования к канатной проволоке заложены в ГОСТе 7372-79. Упрощённо можно выделить две технологические схемы: на волочильных барабанных станах накопительного типа и прямоточных волочильных станах.

Многократные станы накопительного типа до конца прошлого века составляли подавляющее большинство на российских метизных заводах, поэтому и сейчас являются основной базой для изготовления канатной проволоки.

Принципиальная технологическая схема:

- Подготовка поверхности.

- Протяжка на станах грубого волочения.

- Термообработка.

- Протяжка на станах среднего волочения.

- Термообработка (для проволоки тонких диаметров).

- Протяжка на станах тонкого волочения (для проволоки тонких диаметров).

Термообработка высокоуглеродистой проволоки называется патентированием и заключается в быстром нагреве заготовки до температур 800-900°С и последующим безокислительным замедленным охлаждением (как правило, в селитровом растворе или расплавленном свинце), что придаёт заготовке сорбитизированную структуру. Процесс волочения совместно с термообработкой обеспечивает на выходе получение требуемых механических свойств. Идеальным считается сочетание высоких пластических свойств (испытания на перегибы и кручение) с высоким значением временного сопротивления разрыву с минимальными разбегами по результатам испытаний.

В последние 20 лет российские метизные заводы начали активное перевооружение волочильного оборудования, закупая современные прямоточные волочильные станы (в основном немецких и итальянских производителей). Прямоточные станы за счёт большой кратности (количества протяжек), скорости волочения и подобранных усилий обжатия позволяют обеспечивать сорбитизированную структуру заготовки, исключая операцию грубого волочения и патентирования. Гораздо большая производительность в сочетании с высоким качеством проволоки и исключением операций волочения и патентирования делают прямоточные станы более востребованными по сравнению со станами накопительного типа, тем более что моральный и физический износ последних значительно затрудняет стабильность работы и обеспечение необходимых качественных характеристик.

Оцинкованную проволоку получают путём нанесения цинкового покрытия на заготовку на термоцинковальных агрегатах и последующим волочением на волочильных станах на готовый размер. Покрытие групп «Ж» и «ОЖ» получают нанесением цинка на цинковальных агрегатах на готовый размер. Толщина покрытия регулируется наклоном проволоки при выходе из ванны цинкования и подбором обдиров, снимающих излишки цинка с поверхности проволоки.

3. Получение каната из проволоки

Готовая проволока на катушках или мотках подаётся на склады канатных цехов, а затем проходит три основных передела до получения готового каната:

-

Намотка проволоки на катушки.

Согласно выданного задания происходит подбор необходимой (по диаметру, марке, назначению, временному сопротивлению на разрыв, покрытию и количеству) канатной проволоки и производится её намотка на зарядные катушки прядевьющих машин. Намотка происходит на одноголовочных или многоголовочных перемоточных станках. Каждая катушка с проволокой испытывается, маркируется и передаётся на прядевьющую машину. Диаметр зарядной катушки зависит от типа прядевьющей машины и составляет от 100мм. до 600мм.

-

Изготовление прядей.

Канатная проволока, намотанная на катушки, загружается в каретки прядевьющих машин (как правило, сигарного типа) и подаётся через пропускную систему машин в узел свивки, в котором происходит формирование пряди с заданным диаметром и шагом свивки. Перед свивочными плашками проволоки при помощи распределительного шаблона распределяют по количеству и концетрическим слоям согласно требуемой конструкции каната. В конус свивки происходит подача канатной смазки для обеспечения смазки всех проволок пряди по сечению. Затем прядь проходит через несколько секций рихтовальных роликов, расположенных в разных плоскостях. Рихтовка снимает снятие остаточных напряжений и обеспечивает прямолинейность и нераскручиваемость прядей. Далее двушкивное вытяжное устройство вытягивает прядь из прядевьющей машины и наконец прядь наматывается на катушку в приёмном устройстве. При достижении заданной длины прядь отрезается, отбирается образец на испытание, катушка маркируется и подаётся на канатовьющую машину. Все проволоки в пряди стыкуются при помощи стыковой электросварки или вяжутся узлом (для проволок диаметром 0,55мм и меньше).

-

Изготовление каната

Канатные машины делятся на машины сигарного типа и машины корзиночного типа. На высокопроизводительных сигарных машинах производят канаты средних и тонких диаметров. На корзиночных машинах производят канаты больших диаметров (от 32,0мм и выше). Современные корзиночные машины оснащаются функциями подкрутки катушек во время работы машины и системой контроля натяжения прядей, что очень важно для получения высокого качества каната. Перед узлом свивки пряди каната проходят через преформирующее устройство, в котором прядям придается определённое изогнутое положение, обеспечивающее нераскручиваемость каната и его структурную плотность. Далее канат, для обеспечения прямолинейности, проходит через секции рихтовочного устройства, попадает на двушкивное вытяжное устройство, проходит через ванну с канатной смазкой и подаётся на деревянный барабан, вращаемый в приёмном устройстве. В последнем происходит плотная рядная намотка и, по достижении заданной длины, производится отрезка конца каната, его упаковка и снятие с канатовьющей машины. С верхнего конца каната берётся образец и, после проведённых испытаний, на канат выписывается сертификат выдаётся маркировочная бирка и канат сдаётся на склад.

Выбор диаметра, конструкции и характеристик стального каната зависит от его назначения и условий эксплуатации. Для работы в в условиях повышенной прочности и жёсткости, как правило, качестве растяжек и ограждений применяют спиральные канаты (ТК) одинарной свивки. Зачастую, с целью увеличения ресурса, подбирают закрытые канаты из оцинкованной проволоки.

Для работы со значительными нагрузками на растяжение и перегиб применяют канаты линейного касания (ЛК-Р, ЛК-О, ЛК-РО, ЛК-З, ТЛК-О). Канаты данной группы широко применяют во всех отраслях промышленности и строительства: нефте и угледобывающие отрасли, морской и речной флот, металлургия и лёгкая промышленность, туристическая и спортивная индустрия (кресельные, гондольные и бугельные подъёмники), оборонная и космическая отрасли, лёгкое и тяжёлое машиностроение. Назначение и условия применения определяют выбор каната.

ЛК-Р – канаты линейного касания с разными диаметрами проволок в наружном слое пряди. Данные канаты вследствие применяемости практически на всех грузоподъёмных установках от тельферов до башенных кранов, относительной дещевизны и достаточно высокой гибкости - самые распространённые. Доля выпуска канатов ЛК-Р российских заводов-изготовителей составляет от 40 до 50%.

ЛК-О – стальные канаты линейного касания с одинаковыми диаметрами проволок в наружном слое пряди. Самые жёсткие из канатов двойной свивки, но незаменимы в условиях сильного поверхностного истирания и абразивного износа благодаря наличию проволок большого диаметра в наружном слое пряди. Требуют повышенный диаметр барабанов и блоков грузоподъёмных устройств. Благодаря стойкости к поверхностному истиранию применяются в качестве лифтовых канатов грузового и грузолюдского назначения.

ЛК-РО – канаты линейного касания с разными диаметрами проволок во втором слое и одинаковыми диаметрами в третьем. Самые гибкие и «мягкие» канаты благодаря увеличенному количеству проволок в пряди, по этой же причине более дорогие по сравнению с канатами других конструкций соответствующих диаметров. Помимо широкого спектра грузоподъёмных устройств, считаются основным канатом для различных канатных строп. Канаты исключительно данной конструкции используются в качестве тяговых и подъёмных канатов для экскаваторов.

ГОСТы стальных канатов

2688-80

ГОСТ 2688-80: канат двойной свивки типа ЛК-Р конструкции 6x19(1+6+6/6)+1 о.с

3062-80

ГОСТ 3062-80: канат одинарной свивки типа ЛК-0 конструкции 1х7 (1+6)

3063-80

ГОСТ 3063-80: канат одинарной свивки типа ТК конструкции 1×19(1+6+12) или грозозащитный трос

3064-80

ГОСТ 3064-80: канат одинарной свивки типа ТК конструкции 1х37 (1+6+12+18) канат вантовый, грозозащитный трос

3066-80

ГОСТ 3066-80: канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1х7(1+6)

3067-80

ГОСТ 3067-80: канат двойной свивки типа ТК конструкции 6х19(1+6+12)+1х19(1+6+12)

3069-80

ГОСТ 3069-80: канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1 о.с.

3070-88

ГОСТ 3070-88: канат двойной свивки ТК конструкции 6х19(1+6+12)+1 о.с.

3071-88

ГОСТ 3071-88: канат двойной свивки типа ТК конструкции 6х37(1+6+12+18)+1 о.с.

3077-80

ГОСТ 3077-80: канат двойной свивки типа ТК конструкции 6х37(1+6+12+18)+1 о.с.

3079-80

ГОСТ 3079-80: канат двойной свивки типа ТЛК-0 конструкции 6х37(1+6+15+15)+1 о.с.

7665-80

ГОСТ 7665-80: канат двойной свивки типа ЛК-3 конструкции 6х25 (1+6;6+12)+7х7(1+6)

7667-80

ГОСТ 7667-80: канат двойной свивки типа ЛК-3 конструкции 6х25(1+6;6+12)+7х7(1+6)

7668-80

ГОСТ 7668-80: канат двойной свивки типа ЛК-РО конструкции 6x36(1+7+7/7+14)+1 о.с.

7669-80

ГОСТ 7669-80: канат двойной свивки типа ЛК-РО конструкции 6х36(1+7/7+14)+7х7(1+6)

14954-80

ГОСТ 14954-80: канат двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6)+7х7(1+6)

16853-88

ГОСТ 16853-88: канат двойной свивки типа ЛК-РО конструкции 6х31(1+6;6+12)+7х7(1+6)