Расшифровка и классификация марок сталей

Автор: Волков Семён

Дата публикации: 28 Апреля 2024

Тема данного материала:

Категоризация на основе химической композиции- Углеродистые

- Легированные

- Конструкционные

- Инструментальные

- Специального предназначения

- Кипящие

- Полуспокойные

- Спокойные

- Качественные

- Высококачественные

- Высококачественные

- Аустенит

- Феррит

- Мартенсит

- Перлит

- Цементит

В природных условиях железо обнаруживается только в виде химических соединений, так как оно активно взаимодействует с окружающей средой. Руды железа включают в себя закиси, соли и гидраты. Самые богатые руды не превышают 57% содержания чистого металла, и превращаются в коррозию при контакте с воздухом. С развитием металлургий было получено значительное количество сплавов на основе железа, обладающих большей прочностью и надежной молекулярной структурой. Определенные классификации сталей базируются на методе обезуглероживания, целевом применении и составе элементов. Стандарты, определяющие обозначения различных марок стали, формируются различными системами стандартизации.

Для аккуратного декодирования маркировки стали воспользуйтесь нашимСтали обладателем марки.

Классификация по химическому составу

В природе железо вступает в реакции с окисляющими агентами, галогенами, фосфором и серой. Каменный уголь первоначально использовали как восстановитель для очистки сырья и преобразования оксидных соединений. В результате горения при недостатке кислорода производился чугун, в котором уже частично удалялись оксиды и примеси, а содержание углерода не падало ниже 2,14%. Чтобы произвести сталь из полученного материала, необходимо было снизить его уровень до 2%.

Углеродистые

Составительские различия с чугуном лишь в уровнях концентрации. В ходе процесса обработки количество углерода и нежелательных включений сокращается. Пропорции кремния и марганца можно регулировать для увеличения прочности и устойчивости к коррозии. Исходя из объема углеродных соединений, можно выделить следующие категории:

- Содержание углерода высокое (от 0,6 до 2%);

- Умеренно-углеродистая (0,25-0,55%);

- (Меньше 0,25%) содержание углерода.

Участие углерода в процессе формирования карбидов и укрепления структуры на молекулярном уровне. Количество углерода прямо пропорционально устойчивости материала к механическим нагрузкам, включая ударные. Однако, уменьшение содержания углерода способствует увеличению пластичности и обеспечивает возможность производства изделий с высокой точностью. Такие сплавы используются для создания инструментов, таких как топоры и валы, деталей, подверженных высоким нагрузкам, например осей, арматуры, а также элементов с низкой нагрузкой, таких как зубчатые колеса и пружины. Характеристики стали объясняются по буквам:

- Ст означает сталь.

- Согласно нормативам ГОСТ 380-2005, цифра является числовым обозначением.

- Уровень марганца превышает 0,8%.

- Каустическая поташ, каменная соль или щелочная сода - это методы, используемые для обезкисления.

Название "конструкционные" объединяет данную группу, для обозначения используются маркеры: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Я не могу перефразировать текст, поскольку он содержит техническую информацию, указывающую на ошибку в форматировании. Пожалуйста, предоставьте текст для перефразирования.#187;5371″]

Специализированная группа, именуемая как "инструментальные", включает в себя 0,7% углерода и проходит дополнительную процедуру очистки от негативных компонентов. Интерпретация символов в обозначении осуществляется в соответствии с ГОСТ 1435-99.

- Это означает, что содержит углерод.

- Данные: концентрация углерода, выраженная в десятых долях процента.

- Содержание марганца превышает 0,33%.

- Качество высокое – содержание серы не превышает 0,03%, а фосфора - не больше 0,035%.

Следующие маркировки используются для обозначения инструментальных нелегированных сталей: У7, У8, У8Г.У9

Легированные

Используя смешанные добавки, в расплав вводят особые характеристики. Данный метод известен как легирование. Бренды классифицируют по пропорции легирующих элементов в низколегированные (до 2,5%), среднелегированные (до 10%) и высоколегированные (до 50%).

В представленном списке указаны металлы, включения примесей и их кодировки в маркировке:

| Марганец – Mn | Г |

| Хром – Cr | Х |

| Никель – Ni | Н |

| Титан – Ti | Т |

| Молибден – Mo | М |

| Бериллий – Be | Л |

| Медь – Cu | Д |

| Азот – N | А |

| Ванадий – V | Ф |

| Ниобий – Nb | Б |

| Алюминий –Al | Ю (от ювенал) |

| Селен – Se | E |

| Кобальт – Co | К |

| Бор – B | P |

| Фосфор – P | П |

| Кремний –Si | С (от силициум) |

| Цирконий –Zr | Ц |

Например, 08Х18Н10 Значение этого кода следующее - 0,08% углерода (C), 18% хрома (Cr) и 10% никеля (Ni). Показываются только те элементы, которые определяют основные характеристики. Легирование используется тогда, когда применение сплавов с высоким содержанием углерода не подходит. Этот процесс более сложный и затратный, однако добавки увеличивают срок службы в усложненных условиях или позволяют получить материал с некими специфичными свойствами.

В начале маркировки также могут быть обнаружены следующие обозначения:

Р — имеет свойства быстрого резания;Ш — это обозначение в реестре шарикоподшипников.А — это автоматная;Этот термин относится к электротехнической сфере.

Эти бренды обладают набором уникальных характеристик:

- В сталях, используемых для производства шарикоподшипников, хром содержится в количестве, измеряемом в десятых долях процента. К примеру, в составе стали ШХ4 присутствует всего 0,4% хрома.

- В указательном обозначении быстрорежущей стали, после литеры "Р" немедленно указывается цифра, репрезентующая процентное содержание вольфрама. Кроме того, все быстрорежущие стали включают в свой состав 4% хрома (Х).

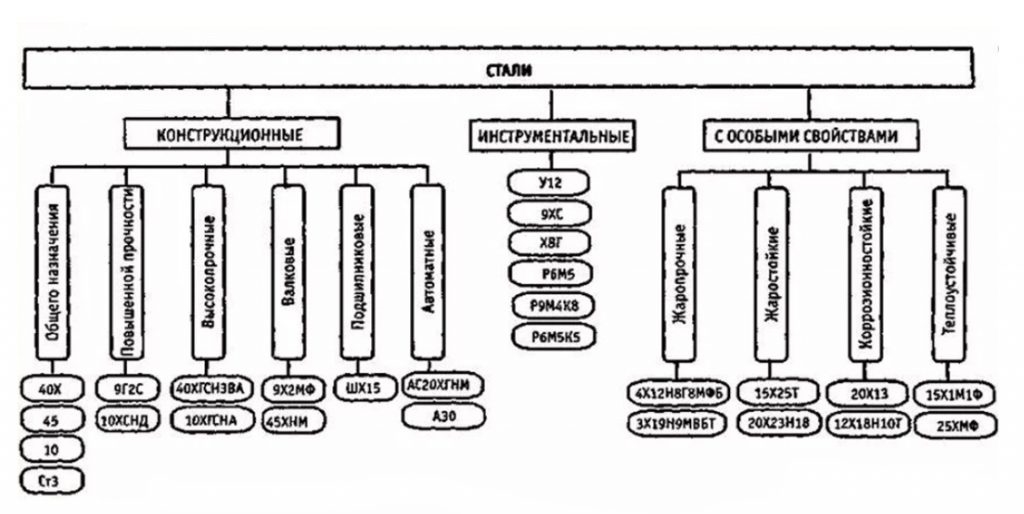

Классификация по назначению

Термины, указывающие на условия использования, обычно используются для группы продуктов с аналогичными химическими формулами и рабочими характеристиками. Обычно этот тип продукции проходит тестирование по различным аналогичным критериям, что подразумевает проверку устойчивости к ударным нагрузкам, воздействию кислот и крайним температурам. Специфические обозначения в маркировке присутствуют в унелегированных группах: строительных (С), подшипниковых (Ш), конструктивных (Сп), инструментальных (У). Легированные режущие сплавы (Р) выделяются отдельно.

Конструкционные

Эта категория включает в себя бренды, которые могут выдерживать механические нагрузки различного типа: изгибающие, ударные и растягивающие. Они не подвержены усталости, не трескаются и не стираются при сочетании разнообразных негативных воздействий. В зависимости от состава, они могут быть углеродистыми или легированными. Они широко используются для создания конструкций и деталей, требующих повышенной прочности.

Идентифицируют ли сталь как литейную конструкционную, можно определить по последней букве в ее маркировке - это буква "Л". Порой встречаются маркировки вроде 40ХЛ или 35ХМЛ.

Инструментальные

Нелигированная сталь обладает высокой прочностью, однако в некоторых аспектах ее характеристики не достаточны, поэтому используются дополнительные элементы. Так, марганец помогает формировать уникально прочную молекулярную структуру (аустенит) и повышает устойчивость к механическим повреждениям. Алмазная сталь ХВ5 характеризуется длительным сохранением остроты, способностью прорезать сильно твердые материалы, но при этом легко ломается и требует тщательного ухода. Ее предшественниками были булатные и дамасские мечи, которые плохо выдерживали влажность и были хрупкими в окрестностях острия.

Стали инструментального нелегированного типа именуются посредством буквы У. После нее следует число, указывающее на среднюю концентрацию углерода в стали, например: У11, У12, У13. Если сталь является высококачественной, то к ее обозначению добавляется буква А в конце: У11А, У12А, У13А.

Специфического предназначения

Применение определяется устойчивостью к различным физическим или химическим воздействиям. К ключевым характеристикам можно отнести немагнитность, устойчивость к кислотам, термостойкость и термоустойчивость. В зависимости от области применения, существуют сугубо специфические термины, такие как авиационные (способность выдерживать нагрузку более 1300Мпа), судостроительные (стабильность в щелочной среде) и криогенные (безотказность при –196 С).ои далее).

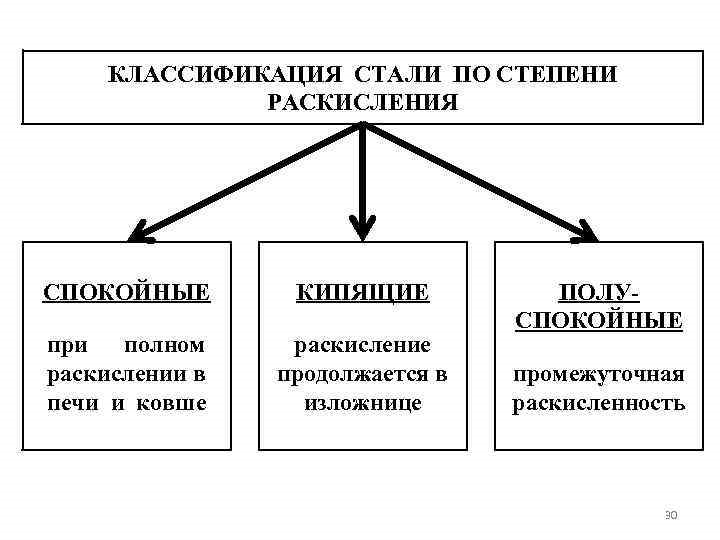

Классификация по способу раскисления

Для того чтобы предотвратить быстрый процесс ржавления готовых металлических изделий, важно удалить кислород в процессе обработки руды. Это сложно из-за того, что кислород находится в связанном состоянии, поэтому необходимо разложить оксиды и гидраты. В реакции деокисляции принимают участие активные элементы, такие как ферромарганец, силикомарганец, жидкий алюминий и другие. Отметим, что некоторые реагенты способны работать исключительно в условиях вакуума.

Для указания метода раскисления применяют следующие символы:

- сп - это неподвижная сталь.

- ПС – это сталь с полуспокойным состоянием.

- КП - это обозначение для раскаленного до кипения металла.

Более столетия проводятся разработки методик прямого извлечения металла, исключая техники переплавки в чугун и применения кокса, который загрязняет расплав продуктами сгорания. Использование газообразных и твердых восстановителей, процесс обработки в электропечах, реакторах и ретортах приводит к созданию раствора, степень насыщенности которого газами варьируется. Методика не применима к легированным изделиям, поскольку ввод дополнительных веществ требует строго определенного уровня чистоты.

Кипящая

Процесс изготовления требует минимальное количество химических реактивов, из-за чего уровень кислорода и углекислого газа остается высоким. Структура слитков неравномерна, и токсичные примеси обычно оседают в одной области, что приводит к удалению до 5% окончательного слитка. Получаемый материал обладает низкими свойствами и хрупкостью. Воздух сосредотачивается в центре, хотя внешняя оболочка может быть достаточно прочной. Можно использовать для производства крепежных элементов для котлов и строительных конструкций, контактирующих с взрывоопасными материалами. Основной недостаток – это склонность к быстрой коррозии.

Спокойная

Комплексные технологические процедуры обеспечивают минимальное содержание газов и неметаллических примесей, при этом структура металла полностью однородна. Металлические изделия, детали и дорогие сплавы обычно получают из таких слитков.

Полуспокойная

Промежуточный стадия. Упрощение технических процессов снижает стоимость производства, при этом качество материала вполне подходит для создания несущих элементов в сварных и клепаных структурах. Из материала Ст5пс производят болты, гайки, опоры, которые эффективно функционируют при повышенной температуре и низком уровне влажности.

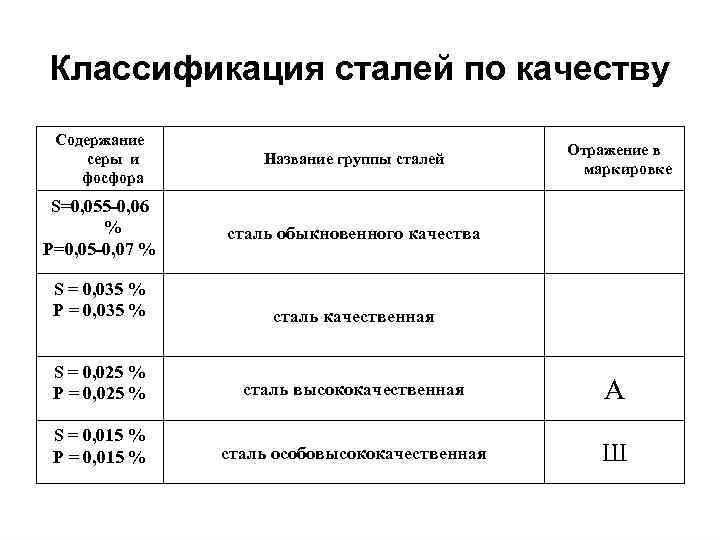

Классификация по качеству

Количественные характеристики повышаются с уменьшением вредных включений, но такое затрудняется с точки зрения экономики. Стандартизационная система включает в себя три категории.

Качественная

Продукты, содержащие углерод, относятся к определенной категории. Они богаты фосфором, серой и газами, но не обладают достаточной однородностью. Однако, их характеристики вполне подходят для создания различных конструкций и компонентов.

Буква "К" используется для обозначения нелегированных высококачественных сталей. Так, 20К - это один из подобных примеров.

Высококачественная

В маркировке буква А в конце означает отсутствие большого количества вредных примесей и неметаллических включений. Из двух марок - У8 и У8А - последняя обладает превосходными свойствами, что обеспечивает более точное и высокое качество выпускаемых изделий.

В марках строительных сталей с высоким уровнем обрабатываемости ставят на первое место букву А (например, А12 - автоматная, А30, А40), но при этом она не отражает соответствие стандарту качества.

Высококачественные

Металлы, содержащие минимальное количество примесей, классифицируются исходя из способа их производства в конечной части обозначения.

- Переплавка в вакуумно-дуговых установках.

- Ш обозначает процесс электрошлакового переплава.

- ВИ - это обозначение вакуумно-индукционного.

- ПД – это сокращение от плазменно-дугового.

Легирование позволяет достичь высокого качества, так как не представляется возможным достижение аналогичных показателей только на базе чугунного расплава. Концентрация серы составляет уже лишь 0,1%, а фосфора – всего 0,025%. Взять для примера 30ХГСН2МА – ВД. Цифры в данном случае опущены, поскольку доля добавок составляет от 0,8 до 1,2%, а поскольку она округляется до 1, указывать точные значения нецелесообразно.

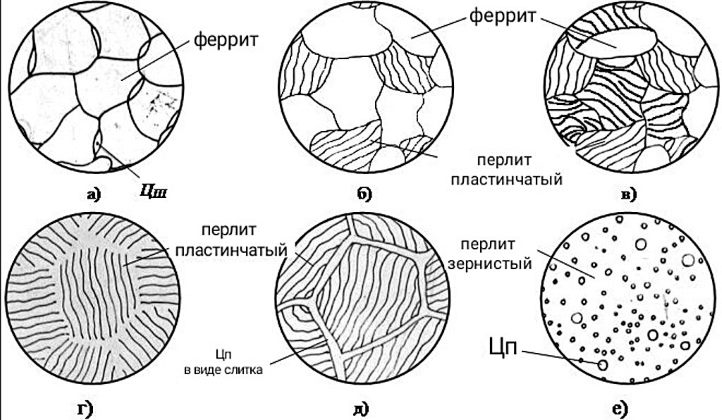

Классификация по структуре

Элементы-легирующие формируют свои уникальные соединения и создают молекулярные структуры. Металлы имеют свойственное зернистое строение, которое изменяется под воздействием термической обработки и давления. Классификация металлов (ферриты, аустениты, перлиты, мартенситы) основана на геометрии химических связей. Хотя эта информация не отражается в обозначениях, ее обязательно учитывают при выборе металла для использования в различных областях.

Аустенит

В ячейках кристаллической решетки металла расположены атомы углерода. Элементы легирующие могут заменять атомы железа, занимая их позиции. Аустениты характеризуются стойкостью и равномерностью, они немагнитны, относятся к материалам устойчивым к коррозии и высоким температурам, применяются при транспортировке агрессивных веществ и в условиях, требующих высокой надежности.

Феррит

Структура ферритной решетки имеет вид идеально сформированного куба. Мягкость ферритов обуславливается их поликристаллическим строением, при этом при переохлаждении зерновые элементы становятся крупнее, что приводит к повышению хрупкости. Относящиеся к этому классу материалы обладают высокими магнитными свойствами, благодаря чему они нашли применение в радиоэлектронном оборудовании и электронике для абсорбции электромагнитных волн, изготовление антенн и магнитных сердечников.

Мартенсит

В процессе закалки и охлаждения образуется игольчатая структура, в ходе которой атомы железа перемещаются к вершинам ячеек, а углеродные атомы концентрируются в середине. Это вызывает внутренние напряжения. Что интересно, мартенситное преобразование возникает в определенных температурных диапазонах, в которых достигается максимальная твердость. Явление генерирует так называемую "память металла". Таким образом, сталь в таком состоянии имеет возможность восстановить свою форму после механической деформации.

Мартенсит формируется с использованием разнообразных техник термической обработки и легирования, аддитивы способствуют стабилизации кристаллической структуры. Интенсивность процесса в большей степени зависит от итогового применения, в некоторых случаях требуется полная отжиговая обработка, в других воздействуют только на внешние слои. Приложение усложняется дополнительными условиями обработки, в частности сваркой. Уникальные характеристики материала пока еще не до конца раскрыты.

Перлит

На данном этапе упрощается процесс механической обработки. Перлит - это разложение, происходящее при охлаждении после нагрева. Зерна уменьшаются в размерах или делятся на отдельные слои. Это условие создается намеренно для пластической деформации.

Цементит

Состояние с особой стабильностью. Сетка из FeC.3 Обладает формой ромба, цементит выделяется своей физической твердостью и хрупкостью. Этот элемент создается в процессе кристаллизации плавленого чугуна. В стали его присутствие обусловлено охлаждением аустенита и нагревом мартенсита (при процедуре отжига для уменьшения твердости).

Термическая обработка в области металлургии выполняется с целью улучшения операционных свойств определенного композита и включает в себя множество процессов нагрева и охлаждения при различных температурах: таких как сфероидизация, гомогенизация, изотермическое отделение, разрешение и стабилизация.

Классификация по способу производства

Очень многое определяется используемым техническим оснащением. Давно устаревшие доменные печи были замещены на опции, которые более экологически чистые и эффективные. За последнее столетие было разработано несколько новых методов и технологий:

- Процесс конвертерной или бессемеровской выплавки осуществляется путем подачи сжатого воздуха, обогащенного кислородом, в конвертер. В основном, углеродный элемент сгорает в процессе. Этому процессу не требуется дополнительной подачи топлива, поскольку во время реакции выделяется избыточная энергия, обеспечивая самостоятельное нагревание массы. До появления данной технологии невозможно было достичь температуры плавления в 1600 градусов Цельсия.оСледовательно, выплавка совершалась исключительно для получения чугуна при температуре 1400 градусов Цельсия.оСовременно улучшенный метод продолжает использоваться и в настоящее время.

- Специалист в области науки предложил идею повторного использования сгенерированного тепла, где отработавший воздух подогревает входящий. Для реализации этой идеи, печь была оборудована регенератором, который не только восполняет утраченное тепло, но и задерживает копоть и конденсат. Рабочие температурные режимы на этих установках не превышают 2000 градусов Цельсия.оЭтот прорыв в технологии дал возможность перерабатывать металлический отход. Регенераторы теперь широко применяются в современном оборудовании, в частности на стеклодувных и плазменных заводах.

- Электросталь - это передовой вид оборудования, которое использует процессы индукции и дугового плавления. Современные модели этого оборудования способны производить продукты с минимальным уровнем загрязнения, при этом эффективно используя электричество за счет точного контроля температуры. В печах плазменно-дугового типа можно создавать жаростойкие и тугоплавкие материалы. Кроме того, они обеспечивают возможность изготовления стали непосредственным способом, обходя стадию плавления чугунной основы.

Максимальное увеличение температуры до 20000 градусов Цельсия.о Получение железа, укрепленного молибденом и титаном, стало возможным. Параллельно с разработкой технологии плавки идет исследование методов обработки металлов: секционирования, изгибания, прокатывания.

Маркировка сталей AISI

| Аустенитные (нержавеющие стали) | |||||||||||

| Марка стали | Углерод (С), % | Кремний (Si), % | Марганец (Mn), % | Фосфор (P), % | Сера (S),% | Никель (Ni), % | Хром (Cr), % | Медь (Cu),% | Ниобий (Nb),% | Титан (Ti), % | Азот (N), % |

| AISI 304 | не более 0,08 | не более 1,00 | не более 2,00 | не более 0,045 | не более 0,030 | 8,00…10,50 | 18,00…20,00 | – | – | – | – |

| AISI 321 | не более 0,08 | не более 1,00 | не более 2,00 | не более 0,045 | не более 0,030 | 9,00…12,00 | 17,00…19,00 | – | – | не более 0,7 | – |

| AISI 201 | <0,12 | не более 0,75 | 8,50…10,50 | не более 0,060 | не более 0,030 | 1,00…1,50 | 14,00…16,50 | не более 2,00 | – | – | не более 0,020 |

| AISI 202 | не более 0,08 | не более 0,75 | 7,00…8,00 | не более 0,060 | не более 0,010 | 4,00…5,00 | 15,00…17,50 | не более 1,50 | – | – | не более 0,010 |

| NTKD 11 | не более 0,10 | не более 1,00 | 5,50…7,50 | не более 0,045 | не более 0,015 | 3,50…5,50 | 17,00…18,00 | 1,50…3,50 | – | – | – |

| Ферритные (металл для производства изделий методом гибки, профильные трубы и листовой материал) | |||||||||||

| AISI 430 | не более 0,12 | не более 0,75 | не более 1,00 | не более 0,040 | не более 0,030 | – | 16,00…18,00 | – | – | – | – |

| SUS 430J1L | не более 0,025 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,030 | – | 16,00…20,00 | 0,30…0,80 | 1,0 | – | не более 0,025 |

| JYH21CT(21Cr…Ti) | не более 0,015 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,030 | – | 20,00…23,00 | не более 0,43 | – | не более 0,3 | не более 0,015 |

| NSSC180 | не более 0,02 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,006 | не более 0,60 | 19,00…21,00 | 0,30…0,60 | 0,30…0,80 | – | не более 0,025 |

| Мартенситные (сталь обыкновенного качества, соответствует конструкционным сталям) | |||||||||||

| SUS 420 Л | 0,16…0,25 | не более 1,00 | не более 1,50 | не более 0,040 | не более 0,010 | – | 12,00…14,00 | – | – | – | – |

| SUS 420 J2 | 0,36…0,42 | не более 1,00 | не более 1,00 | не более 0,040 | не более 0,010 | – | 12,50…14,50 | – | – | – | – |

Часто задаваемые вопросы

Какие виды стали получили название "инструментальные"?

Сталь для инструментов обладает особой твердостью и прочностью благодаря содержанию в ней всего 0,7% углерода. Кроме того, чтобы гарантировать исключительное качество и чистоту материала, она подвергается дополнительной очистке от неблагоприятных компонентов.

Как внешние добавки влияют на характеристики сплава?

Чужеродные добавки могут ухудшить характеристики металлического сплава. Насколько сильно они повлияют, зависит от вида добавки, ее содержания в сплаве и особенностей самого сплава.

Примеси в сплаве могут оказывать значительное влияние на его качество, меняя физические и механические характеристики. Добавление примесей может снизить прочность, пластичность и твердость материала. Кроме того, возможны случаи ухудшения его устойчивости к коррозии, окислительным процессам и другим химическим атакам.