Порошковая покраска металла

Автор: Волков Семён

Дата публикации: 05 Мая 2024

Краска в виде порошка, которую в основном используют для окрашивания металлических изделий, стала активно применяться в 60-х годах XX века. На текущий момент, она надежно удерживает лидирующую позицию среди всех типов лакокрасочных материалов.

Материал представляет собой состав с множеством компонентов, где воздушная струя, подающаяся под сильным давлением, выполняет функцию дисперсионной среды. В ходе процедуры напыления, частицы красителя получают электрический заряд, что позволяет им тщательно присоединяться к поверхности детали с противоположным электрическим зарядом. Раньше использовали краску термопластичного сорта, однако в наши дни большую популярность получили термореактивные формулы, которые обладают стабильностью и продолжительным сроком службы лакокрасочного покрытия.

Характеристики порошковой краски

Основные критерии для окрашивающих составляющих включают в себя: единообразие, физическую и химическую стабильность, а также размеры частиц в пределах 50-100 мкм. В состав порошковых красок входят:

- частицы твердого состояния;

- Смолы, образующие пленку, включают эпоксидные, полиэфирные, полиэтиленовые, поливинилхлоридные варианты.

- отвердители;

- наполнители;

- эксклюзивные компоненты.

Системы классифицируются на пигментированные и непигментированные, в соответствии с присутствием или отсутствием красящих пигментов. Материалы, относящиеся к первому типу, формируют поверхностный слой в выбранном цветовом диапазоне. Непигментированные смеси, которые часто именуют порошковым лаком, находят широкое применение в покрытии электропроводящих металлических изделий.

Эпоксидные смолы послужили основой для создания первых порошковых красок, которые до сих пор активно используются из-за своей высокой адгезии к основанию, прочности и устойчивости к различным растворителям. Однако у них есть небольшой недостаток – при нагревании проявляется желтоватый оттенок. Это никак не сказывается на качестве покрытия, но влияет на его визуальное восприятие.

Полиэфирные порошковые смеси идеально подходят для покраски металлических предметов и структур, которые эксплуатируются под открытым небом. Такие покрытия не тускнеют, обладают ярким блеском, надежно закрепляются на металлической основе и отличаются высокой химической устойчивостью. В случаях, когда потребуется особая механическая прочность ЛКП, применяются суперпрочные полиэфиры. Низкая температура отвердевания является одним из главных преимуществ полиэфирных соединений, что позволяет использовать их на материалах, которые плохо переносят высокие температуры. По своим характеристикам уретановые материалы схожи с полиэфирными порошками.

Области применения «сухого» окрашивания

Данный подход обеспечивает возможность создания долговременного, устойчивого к повреждениям и ущербу от ударов лакокрасочного покрытия на металлических и других поверхностях, которые способны выдержать повышенные температуры. Он активно применяется в следующих сферах:

- Изготовление домашних электроприборов, таких как кухонные печи, стиральные аппараты, газовые и электрические плиты, а также кондиционеры.

- Транспортостроение означает окрашивание кузовов и различных деталей транспортных устройств.

- Работа направлена на обеспечение защиты и создание эстетического вида металлическим элементам, таким как двери, ворота и прочие металлоконструкции.

- Производство оборудования для промышленности, инструментов, а также компонентов инженерной связи.

Способы покраски металла порошковой краской

Имеются различные методы покраски металлических предметов: с применением электростатики, трибостатики, в условиях псевдоожиженного слоя или с помощью газопламенного напыления.

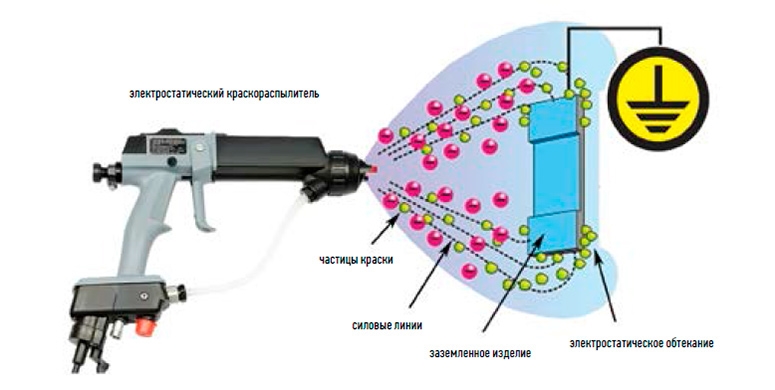

Метод, использующий электростатику

Электростатический краскопульт был впервые запатентован в 1940-х годах. Он состоит из пистолета, который работает на сжатом воздухе, а также высоковольтного электрода, отвечающего за зарядку порошка при его выходе из ствола. Частицы краски с зарядом, как правило, отрицательным, но в некоторых случаях, например с нейлоновыми составами, могут быть положительными, притягиваются к заземленной детали.

Пистолет коронного типа, работающий на электростатической основе, идеально подходит для создания плотного слоя лакокрасочного покрытия, нанесения металлических красок, а также обработки материалов с большой способностью к проводимости заряда.Дефлекторная и плоская формы сопла являются наиболее распространенными. Дефлекторное сопло обеспечивает эффективное распределение красителя, в то время как плоское сопло обеспечивает точное направление действия. Все же, кроме них, применяются и другие виды сопел, но их использование встречается значительно реже.

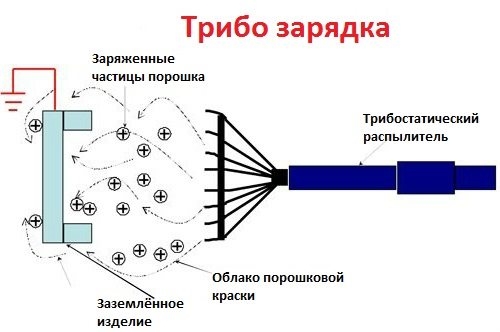

Трибостатический

Инструмент для трибостатической порошковой обработки металлических предметов оснащен стволом большой длины, с внутренней стороны которого установлен абразив. Частицы пигмента прокачиваются с помощью сжатого газа, аналогично электростатическому методу, и заряжаются за счет трения об абразив. Преимущества такого подхода включают качественную покраску углублений, формирование тонкого слоя ЛКП и отсутствие необходимости в использовании высоковольтного источника электричества. Однако недостатками являются медленный темп процесса и ограниченное диапазон порошковых пигментов, совместимых с этой технологией.

В условно-реплицированном слое.

Метод полимерно-порошкового покрытия металла используется для получения толстого, стойкого и устойчивого к коррозии слоя ЛКП. Порошковая субстанция преобразуется в аэрозоль, и при приложении заряда формируется туча ионизированных частиц. В эту тучу погружается заземленный вращающийся элемент. На его поверхности образуется толстый и однородный слой краски. Данный процесс подходит для использования с термопластиками и термореактивными порошками.

Напыление с использованием газового пламени

Газовая горелка генерирует пламя, через которое проходит термопластичный порошок. Этот процесс приводит к таянию частиц красителя и их последующему нанесению на изделие. Преимуществами данного метода являются мобильность используемого оборудования, возможность окрашивания больших объектов. Этот подход к нанесению порошковой краски на металл применим при любой температуре и влажности.

Виды составов для порошковой окраски металла

Такие оттенки могут обладать термопластической, термореактивной и УФ-закрепляемой базой.

- Винил, нейлон и полиэстер выступают в роли связующих смол в термопластичных композициях. Такие материалы, как правило, требуют первоначального грунтования поверхности. Процесс окрашивания проводится при высоких температурах, при этом химические реакции не происходят. Поверхность детали обрабатывается частицами порошка под высоким давлением, которые затем сплавляются вместе. После охлаждения они формируют слой с декоративной и защитной функцией, который отличается мягкостью и эластичностью.

- Материалы на основе УФ содержат фотоинициатор. Отвердевание лакокрасочного покрытия происходит при воздействии ультрафиолетовых излучений на поверхность.

- Сегодня весьма востребованными являются термореактивные пигменты, которые содержат специфический отвердитель и способны формировать крепкий и стойкий слой на поверхности, причем их способность обусловлена проводимыми химическими процессами между компонентами смеси. В условиях высокой температуры порошок, попадающий на объект, становится текучим, но при снижении температуры происходит полимеризация, в результате которой образуется устойчивая к химии, царапинам и ударам пленка длительного использования. Такие материалы занимают около 80% общего количества порошковых пигментов.

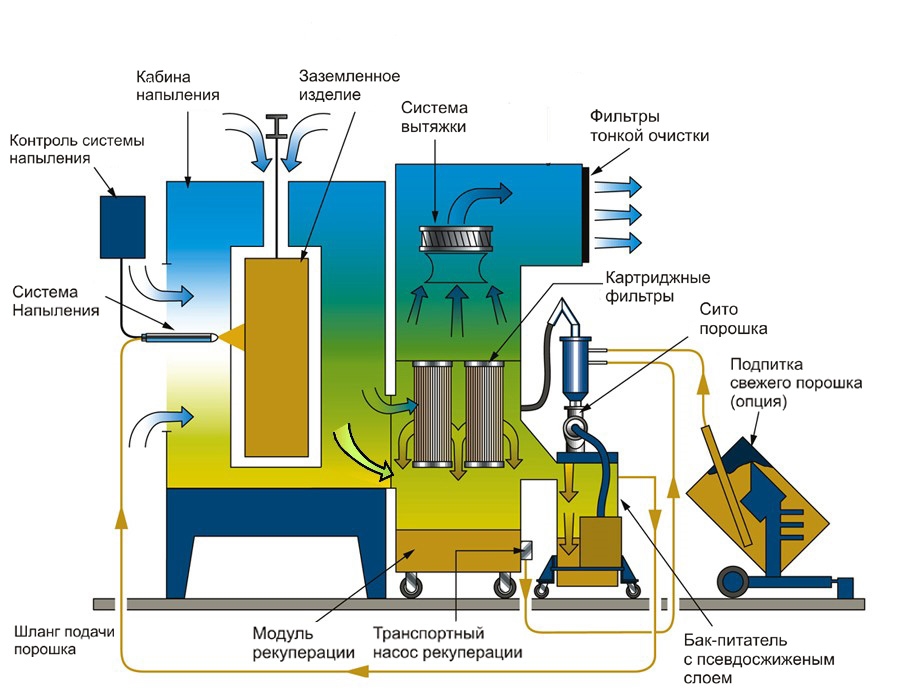

Оборудование для порошковой окраски стали и других металлов

Для проведения данного процесса требуются следующие элементы:

- Пистолет, дизайн которого определяется в соответствии с техническими требованиями задачи.

- Аппарат для создания сжатого воздуха, требующегося для проведения процедур окраски, обработки поверхностей пескоструйным методом, а также для очистки деталей под давлением.

- Изделия, предназначенные для удаления масла и воды из сжатого воздуха, а также для подготовки поверхности перед окрашиванием.

- Камера для окрашивания оснащена качественным освещением рабочего места, системой вентиляции, а также фильтрами для отлова чрезмерно распыленных материалов.

- Печь для полимеризации, размеры которой определяются исходя из габаритов объектов, с которыми предполагается работа. Ее задачей является подогрев изделия после покраски. В ходе данного подогрева происходит плотное объединение химических связей составных элементов пигмента – это и есть полимеризация. Существуют конвекционные и терморадиационные модели таких печей.

Этапы процесса окрашивания

Чтобы получить эстетически привлекательное, гладкое лакокрасочное покрытие, которое будет устойчиво к механическим и химическим воздействиям, следует:

- Подготовка поверхности выполняется с помощью паровой очистки, детальной мойки или использованием мойки под высоким давлением, а также пескоструйной обработки. Для повышения сцепления с углеродистым металлом его обрабатывают фосфатированием, хромированием или нанесением слоев железофосфатов или цинкофосфатов.

- Проводить грунтовку объекта с использованием составов, содержащих цинк или не содержащих его. Данный процесс требуется для ограниченного количества красящих смесей.

- Применить порошкообразное вещество согласно выбранному методу.

- Процесс отверждения ЛКП на окрашенном предмете или металлической конструкции осуществляется путем помещения его в полимеризационную печь. Температурный диапазон, при котором происходит данный процесс, варьируется от +160 до +230 градусов по Цельсию. Длительность этого процесса определяется на основе размеров и формы отверждаемого объекта.

Когда металлическая продукция остынет на свежем воздухе, она будет готова для доставки клиенту.

Правила безопасности при порошковом окрашивании металлических деталей и конструкций

В процессе электростатического окрашивания частицы состава получают электрический заряд. Чтобы гарантировать эффективное притяжение их к объекту и безопасность всего процесса, остальным участникам данного технологического процесса необходимо предоставить надежное заземление.

Присутствие заземления у человека является важным, иначе красящие частицы будут обтекать его форму, вместо того чтобы направляться к объекту обработки. Находимый под ногой оператора пол должен отличаться чистотой и сухостью, а в используемой им обуви обязательно должна быть кожаная подошва. Заземлять стоит такие элементы, как крюки для подвешивания продукции, воздушные трубки, контейнеры для подачи красителя и другие проводящие электричество объекты.

Адверсные эффекты от недостатка или неадекватной работы оборудования для заземления:

- неравномерный уровень;

- Излишняя потеря красителя вследствие его отложения на внутренних поверхностях камеры, полу и стенах.

- Чрезвычайно тонкое покрытие ЛКП.

- Требуется регулярно корректировать настройки используемого оборудования.

Преимущества и недостатки порошковой покраски металлических изделий

Этот метод становится широко известным благодаря:

- Красителем обладает экологичностью, поскольку в нем нет вредных летучих соединений, которые могут негативно влиять на окружающую среду и здоровье человека.

- Усадка покрытия сведена к минимуму благодаря отсутствию растворителя.

- Отсутствуют проблемы, которые могут возникнуть при нанесении жидких лакокрасочных материалов.

- Обширная палитра оттенков и множество вариаций фактур;

- недолгий период затвердевания защитно-украшательного слоя;

- Потеря окрашивающего вещества минимальна и составляет приблизительно 5%, однако при распространении жидких лакокрасочных материалов это значение может достигать до 70%.

- Этот процесс можно полностью автоматизировать или выполнять сотрудником с недостаточной квалификацией.

- ЛКП обладает устойчивостью к физическим повреждениям, воздействию ультрафиолетовых лучей, а также к экстремально низким и высоким температурам.

- Продолжительность жизни защитно-декоративного покрытия составляет 15-20 лет.

Метод покраски металла с помощью порошка обладает некоторыми ограничениями. При использовании его достаточно сложно определить тонкость и гладкость покрытия, а также получить высокий уровень глянца. Все это делает жидкие варианты намного более предпочтительными при необходимости получения сложного, оригинального оттенка.

Преимущества заказа услуги порошкового окрашивания деталей и конструкций в компании «Адамант Сталь»

Благодаря нашему подходу, мы гарантируем высокоуровневое качество июндшые скорость исполнения даже при работе с обширными проектами.

- профессиональному осуществлению подготовительных действий;

- Наличие современной, технологически продвинутой аппаратуры;

- К каждому заказу наши работники подходят с ответственностью и внимательностью.