Основные способы завальцовки труб

Автор: Волков Семён

Дата публикации: 28 Августа 2024. ID 149459

Завальцовка представляет собой технологический процесс пластического изменения формы концов трубы, выполняемый для создания неразъемного заглушающего элемента.

Завальцовка — это процесс, при котором происходит пластическая деформация конца трубы (чаще всего небольшого диаметра), направленный на создание неразъемного герметичного окончания. Обычно эта операция необходима для проведения различных ремонтных работ с трубами кондиционеров или бытовых холодильников в повседневной жизни. Завальцовку также применяют в ремонтных мастерских.

Виды завальцовки

- Ручная завальцовка: применяется для небольших объемов работ и используется в местах с ограниченным доступом. Для этого метода требуются минимальные инструменты, такие как молоток и специальная форма.

- Механическая завальцовка: осуществляется с помощью механического оборудования, например, прессов. Данный метод обеспечивает более высокую точность и скорость выполнения работ.

- Гидравлическая завальцовка: используется для завальцовки труб большого диаметра. Она обеспечивает максимальную герметичность и прочность соединений.

Преимущества завальцовки

- Высокая надежность и долговечность соединений.

- Обеспечение полной герметичности.

- Отсутствие необходимости в использовании дополнительных материалов, таких как клеи или пайка.

Инструменты для завальцовки труб

Для выполнения завальцовки труб используются различные инструменты:

- Молоток и специальные формы для ручной завальцовки

- Прессы и станки для механической завальцовки

- Гидравлические установки для завальцовки труб большого диаметра

Процесс завальцовки

Процесс завальцовки включает несколько основных шагов:

- Подготовка трубного конца: очистка и обработка для достижения гладкости.

- Размещение трубы в соответствующий инструмент или установку.

- Применение силы для деформации конца трубы до достижения требуемой формы и герметичности.

Суть операции

↵С точки зрения пластической деформации, завальцовка трубы — процесс довольно сложный. Это связано с тем, что на металл воздействуют силы в двух противоположных направлениях: продольном, когда проводится первичный обжим поперечного сечения трубы, и радиальном, когда часть металла смещается не внутрь, а наружу к противоположной стенке, формируя глухой торец.

↵Эти противоположные по направлению напряжения изгиба и сдвига зависят от следующих факторов:

- Способностью трубы к пластической деформации металла.

- Допустимым уровнем уменьшения толщины стенки после вальцовки.

- Пределом прочности металла на изгиб.

- Максимально допустимыми радиусами перехода от боковой стенки к торцу.

- Состоянием поверхности исходной заготовки.

На основе данных параметров, без проблем обрабатывать можно тонкостенные трубы из таких пластичных металлов, как медь, низкоуглеродистая сталь и алюминий. Важно отметить, что для избегания нежелательного упрочнения металла в процессе деформирования, участок, который будет завальцован, рекомендуется подогреть. Это способствует увеличению пластичности металла и снижает риск разрыва трубки в области завальцовки.

Еще одним технологическим методом, позволяющим достичь качественного завальцовывания, является изменение скорости деформирующего инструмента, используемого для выполнения данной операции.

Когда заготовка нагрета, это должно происходить следующим образом. В начальной фазе деформации, когда пластичность металла максимальна, скорость деформирования увеличивается, обеспечивая изгиб сечения по естественному радиусу гиба. В конечной фазе, когда заготовка остывает, скорость уменьшают. Хотя это требует жертвы нарастающим усилием операции, таким образом достигается прочное соединение двух частей заготовки путем холодной пластической сварки.

Одним из видов завальцовки считается процесс соединения двух труб, где внешнюю трубу равномерно обжимают вокруг всей области стыка. Такую завальцовку обычно выполняют без гарантии дальнейшей герметичности.

Ручное завальцовывание труб

Как завальцевать трубку в домашних условиях быстро и качественно? Обжимка механическим способом возможна, если использовать специальные клещи. Они стоят недешево, поэтому можно изготовить их самостоятельно, используя старый трубный ключ по ГОСТ 18981 рычажного типа. Для этого нужно снять губку с подвижного рычага и приварить на её место вставку для съемного полукольца. Для повышения универсальности можно сделать несколько полукольц разного диаметра, подходящих для наиболее распространенных трубок. Такое полукольцо должно быть установлено и на подвижном рычаге. Важно добиться максимальной соосности обоих полуколец, иначе качественной обжимки не получится, и можно повредить обе трубы.

В зависимости от максимального диаметра соединяемых труб, можно применять:

- Для труб диаметром 10-36 мм — ключ №1;

- Для труб диаметром 20-50 мм — ключ №2;

- Для труб диаметром 30-63 мм — ключ №3.

Осуществить завальцовку труб большого диаметра с использованием этого метода невозможно. Можно попробовать использовать рычажный удлинитель, чтобы усилить момент, создаваемый клещами. Тем не менее, этот способ станет неэффективным, если нужно завальцевать трубку, образуя дно на торце.

Для более качественного обжима и уменьшения вероятности повреждения трубки, можно использовать специальную смазку. Она позволит уменьшить трение и сделает процесс более плавным. Также, перед началом завальцовки рекомендуется тщательно очистить поверхность труб от загрязнений и следов ржавчины, чтобы обеспечить более надёжное и долговечное соединение.

Стоит отметить, что для некоторых материалов трубок, например, алюминия и меди, завальцовка может быть выполнена с применением более лёгких усилий. А для стальных труб, в особенности толстостенных, потребуется значительное усилие и возможно применение гидравлических инструментов.

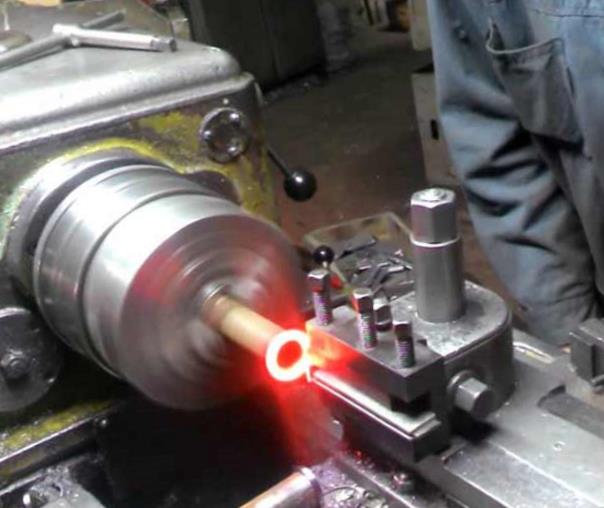

Механическая завальцовка труб

Как произвести завальцовку изделия на токарном станке? Прежде всего, заготовка фиксируется в патроне станка, при этом следует точно определить глубину ее установки, чтобы ход рукоятки совпадал с местом образования глухого отверстия. После включения станка рукоятку подводят к поверхности трубы и, надавливая на заготовку, производят завальцовку. При этом материал сильно нагревается, что снижает усилие и одновременно повышает пластичность заготовки. Ход рукоятки должен составлять не менее 180°, при этом для обеспечения высокого качества процесса деформирования, в резцедержателе рекомендуется предусмотреть фиксирующие отверстия для штифтов, количество и расположение которых должны соответствовать наиболее часто используемым типоразмерам завальцовываемых труб.

Ошибки и проблемы при завальцовке труб

Неправильный выбор инструмента: Использование неподходящего или некачественного завальцовочного инструмента может привести к деформации или повреждению трубы. Для успешной завальцовки необходимо подбирать инструмент в соответствии с диаметром и материалом труб.

Нарушение подготовки труб: Тщательная подготовка труб перед завальцовкой – неотъемлемая часть процесса. Если не удалить грязь, ржавчину и не обрезать края труб, завальцовка может быть неравномерной или ослабленной. Также важно проверить отсутствие трещин и повреждений на трубах.

Неправильная регулировка оборудования: Завальцовочное оборудование должно быть правильно отрегулировано, чтобы обеспечить равномерное распределение давления по поверхности трубы. Неправильная настройка может привести к перегибу или недостаточной герметичности соединения.

Чрезмерное усилие при завальцовке: Применение слишком большого усилия может повредить трубу или привести к излишнему сжатию, что снизит прочность соединения и увеличит риск протекания. Важно контролировать усилие и соблюдать рекомендованные параметры завальцовки.

Неправильный угол завальцовки: Одна из ключевых задач при завальцовке – соблюдение правильного угла. Неправильный угол может вызвать искривление или даже разрыв трубы, что существенно снижает надежность соединения.

Неравномерное завальцовочное давление: Для достижения качественного результата важно, чтобы давление при завальцовке распределялось равномерно по всей поверхности трубы. Неравномерное давление может свести на нет все усилия по созданию герметичного соединения.

Использование неподходящего материала труб: Не все материалы пригодны для завальцовки. Применение неприспособленных или несовместимых материалов может привести к деформации и разрывам. Важно учитывать спецификации материала, чтобы избежать подобных проблем.

Учитывая перечисленные ошибки и стараясь их избегать, можно существенно повысить качество и надежность завальцовочных работ. Важно не только правильно выполнять сам процесс завальцовки, но и уделять внимание каждому из этапов подготовки и настройки, чтобы минимизировать вероятность возникновения проблем.