Маркировка сталей

Автор: Волков Семён

Дата публикации: 24 Августа 2024. ID 149456

Простой и удобный способ приобрести металлопрокат. Обширный ассортимент в нашем интернет-каталоге.

Выберите и закажите нужные материалы прямо сейчас!

Безналичная и наличная оплата. Доставка по всей Беларуси.

Сталь (от нем. Stahl) — это сплав железа (Fe) с углеродом (C) и прочими легирующими элементами, влияющими на ее механические и химические свойства. Стали содержат не менее 45 % железа и от 0,02 до 2,14 % углерода.

Категории сталей

Существует несколько основных категорий сталей в зависимости от их состава и применения:

- Углеродистые стали: Включают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые стали в зависимости от содержания углерода.

- Низколегированные стали: Содержат небольшое количество легирующих элементов, которые улучшают физические и механические характеристики стали.

- Высоколегированные стали: Содержат значительное количество легирующих элементов, таких как хром, никель, молибден и др. Они обеспечивают высокую коррозионную стойкость, жаропрочность и другие специальные свойства.

Обозначение сталей по ГОСТ

В России и странах СНГ используются различные системы обозначений сталей по ГОСТ (Государственный стандарт), которые помогают определить состав и свойства материала. Некоторые пример обозначений:

- Ст3сп: Сталь обыкновенного качества, сп (спокойная).

- 09Г2С: Низколегированная конструкционная сталь с содержанием углерода до 0,09%, марганца (Г) и кремния (С).

- 12Х18Н10Т: Нержавеющая сталь с 12% хрома (Х), 18% никеля (Н) и 10% титана (Т).

Маркировка сталей по международным стандартам

В международной практике также используются различные системы обозначений сталей, например:

- EN (Европейский Норматив): Например, S235JR, где S обозначает сталь, 235 – минимальная прочность на растяжение в МПа, а JR – ударная вязкость при комнатной температуре.

- AISI (Американский Институт Стали и Сплавов): Например, AISI 304, где 304 обозначает нержавеющую сталь, содержащую 18% хрома и 8% никеля.

Преимущества приобретения металлопроката у нас

Выбирая нас, вы получаете следующие преимущества:

- Широкий ассортимент различных марок и типов сталей.

- Высокое качество продукции от проверенных производителей.

- Удобные способы оплаты и быстрая доставка по всей Беларуси.

- Профессиональные консультации и помощь в выборе материалов.

Приобретайте металлопрокат у нас и будьте уверены в надежности и качестве поставляемой продукции!

Классификация сталей

По содержанию углерода различают:

- стали с высоким содержанием углерода, где процент углерода варьируется от 0,6 % до 2,14 %;

- чугуны, в которых содержание углерода превышает 2,14 %.

Углерод увеличивает прочность и твёрдость сплавов, но уменьшает их пластичность и вязкость.

В современных условиях стали классифицируются по следующим параметрам:

- химический состав;

- метод производства;

- содержание нежелательных примесей;

- структура;

- область применения.

Главным критерием для классификации сталей является их химический состав, он определяет марку (маркировку) и название стали.

По химическому составу различают:

По методу производства:

- конвертерные стали;

- мартеновские стали;

- электростали.

- стали, полученные специальными методами выплавки.

В зависимости от степени раскисления:

По качеству, сформированному на этапе выплавки (производства) и определяемому содержанием «вредных» примесей, таких как сера и фосфор:

- обыкновенного качества (массовая доля серы не более 0,05% и фосфора – до 0,04%);

- качественные (массовая доля серы до 0,04% и фосфора – до 0,035%);

- высококачественные (массовая доля серы до 0,025% и фосфора – до 0,025%);

- особовысококачественные (массовая доля серы до 0,015% и фосфора – до 0,025%);

- стали с обычной прочностью (σ до 290 МПа (Н/мм2));

- стали с повышенной прочностью (σ от 290 до 390 МПа);

- стали с высокой прочностью (σ от 440 МПа и выше).

По сферам применения:

Также рекомендуем статьи:

Обозначение сталей

Обозначение сталей выполняется с учетом существующих подходов к их классификации.

По обозначению стали можно определить ее химический состав, метод производства и предназначение.

В странах СНГ обозначение состоит из комбинации цифр и букв.

Цифры указывают содержание различных химических элементов.

В США, Западной Европе, Китае и Японии имеют свои методы классификации и обозначения сталей.

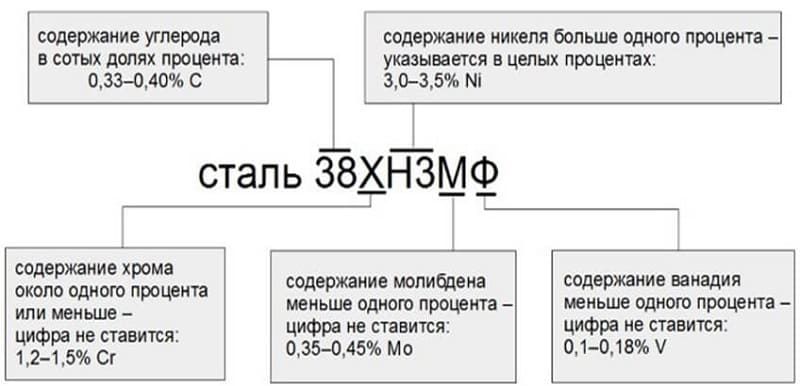

Как расшифровать обозначение стали?

На первом месте располагаются одна или две цифры, указывающие процент содержания углерода.

Если углерода более одного процента, используют две цифры; если менее — одну, и значение показывается в десятых долях.

Таблица. Обозначение химических элементов в маркировке стали

| Символ | Хим. элемент | Название |

| Х | Cr | Хром |

| С | Si | Кремний |

| Т | Ti | Титан |

| Д | Cu | Медь |

| В | W | Вольфрам |

| Г | Mn | Марганец |

| Ф | V | Ванадий |

| Р | B | Бор |

| А | N | Азот |

| Н | Ni | Никель |

| К | Co | Кобальт |

| М | Mo | Молибден |

| Б | Nb | Ниобий |

| Е | Se | Селен |

| Ц | Zn | Цинк |

| Ю | Al | Алюминий |

Обозначения марок сталей в зависимости от их назначения и качества

Для различных видов стали существуют уникальные обозначения, зависящие от их состава и области применения.

Термическая обработка сталей

Существует несколько основных видов термической обработки сталей:

- Закалка

- Отпуск

- Отжиг

- Нормализация

- Патентирование

Закалка стали включает в себя нагрев до определенной температуры, а затем быстрое охлаждение. Этот процесс способствует образованию мартенсита, твердой и хрупкой формы стали. Закалка улучшает твердость и прочность стали, однако снижает её пластичность.

Отпуск проводится после закалки и включает в себя нагрев стали до температуры ниже точки критического разложения и последующее медленное охлаждение. Этот метод позволяет уменьшить хрупкость и повысить пластичность, при этом сохраняя значительную твердость и прочность, приобретенные во время закалки.

Отжиг это процесс нагрева стали до определенной температуры, выдержки и последующего медленного охлаждения. Он применяется для достижения равномерной структуры и облегчения механической обработки стали. Отжиг приводит к снижению твердости и повышению пластичности материала.

Нормализация заключается в нагреве стали до температуры выше критической точки, выдержке, а затем охлаждении на воздухе. Этот процесс помогает устранить внутреннее напряжение, получить более однородную структуру и улучшить механические свойства материала.

Патентирование это специальный вид термической обработки, применяемый в основном для проволоки и арматуры из углеродистой и легированной стали. Процесс включает в себя нагрев и последующее охлаждение в расплавленных солях или свинце, что позволяет получить высокую прочность при сохранении хорошей пластичности.

Оптимальный выбор метода термической обработки зависит от требуемых свойств конечного продукта и конкретных условий эксплуатации. Правильное применение этих процессов позволяет максимально эффективно использовать потенциал стали в различных отраслях промышленности.

Применение сталей в промышленности

Строительство и инфраструктура:

- Арматура для железобетонных конструкций, повышающая их прочность и долговечность.

- Стальные балки, колонны и фермы, которые являются основными элементами каркасов зданий и мостов.

- Трубопроводы для водоснабжения, газоснабжения и нефтепроводов.

- Листовая сталь для кровельных и фасадных материалов, заборов и ограждений.

Машиностроение:

- Детали двигателей, включая поршни, коленчатые валы и цилиндры.

- Корпуса, рамы и шасси автомобилей, грузовиков и железнодорожной техники.

- Механические части оборудования, такие как болты, гайки, подшипники и шестерни.

- Инструменты для различных производств и ремонтных работ.

Энергетика:

- Компоненты атомных, тепловых и гидроэлектростанций.

- Турбины, генераторы и трансформаторы.

- Трубопроводы и резервуары для хранения нефти, газа и других энергоносителей.

Судостроение и авиастроение:

- Корпуса и другие элементы судов, подводных лодок и морских платформ.

- Компоненты авиационных двигателей, корпуса самолетов и вертолетов.

Бытовая техника и потребительские товары:

- Корпуса и детали бытовой техники, такой как холодильники, стиральные машины и микроволновые печи.

- Посуда, инструменты и различные хозяйственные товары.

Подводя итог, можно сказать, что применение стали в промышленности охватывает широкий спектр областей, от строительства и машиностроения до энергетики и бытовой техники. Сталь продолжает оставаться ключевым материалом, обеспечивающим надежность и долговечность продукции в различных отраслях.

Современные тенденции в производстве сталей

Одной из основных тенденций стало использование 3D-печати металлов для создания сложных конструкций из стали. Этот метод позволяет не только сократить время производства, но и уменьшить количество отходов, что является значительным шагом вперед в контексте экологической устойчивости.

Еще одной важной инновацией является внедрение искусственного интеллекта и машинного обучения в производственные процессы сталей. Умные системы управления помогают оптимизировать параметры процессов, что приводит к снижению затрат и повышению качества продукции. Системы мониторинга и анализа данных в реальном времени позволяют быстро реагировать на изменения и предотвращать возникновения дефектов.

Также немаловажной тенденцией является развитие экологически чистых технологий производства сталей. Производители активно работают над снижением выбросов углекислого газа и других вредных веществ. В этом направлении ведутся работы по созданию новых технологий выплавки стали, использующих водород и другие альтернативные источники энергии в качестве замены традиционного угля и кокса.

Разработка новых видов сталей с улучшенными свойствами также находится на переднем плане научных исследований. Так, современные высокопрочные стали находят широкое применение в автомобилестроении и строительстве, благодаря их способности сокращать вес конструкций без потери прочности. Особое внимание уделяется и коррозионностойким сталям, которые могут существенно продлить срок службы изделий и конструкций.

В области легированных сталей заметен прогресс в создании сталей с добавлением различных легирующих элементов, таких как ванадий, хром, никель и молибден. Эти добавки придают стали специфические свойства, необходимые для использования в тяжелых эксплуатационных условиях, таких как нефтегазовая промышленность и энергетика.

Однако не все новые тенденции касаются только технологий и материалов. Значительное внимание уделяется и организационным аспектам производства. Ведущие сталелитейные компании мира инвестируют в создание интегрированных производственных комплексов, которые объединяют все стадии производства стали - от подготовки рудного сырья до выпуска готовых изделий. Эти комплексы помогают сократить логистические издержки и повысить общую эффективность производства.

Сравнение отечественных и зарубежных марок сталей

В сталелитейной промышленности существует большое разнообразие марок сталей, которые могут сильно различаться в зависимости от страны происхождения. В данной статье мы рассмотрим ключевые различия и сходства между отечественными и зарубежными марками сталей.

Классификация и обозначение сталей

- В России и странах СНГ маркировка сталей основана на ГОСТ (Государственные стандарты), который определяет химический состав и механические свойства стали.

- В странах Европы используется система EN (Euro Norm), которая включает обозначения по международным стандартам ISO.

- В США действуют стандарты ASTM (American Society for Testing and Materials) и AISI (American Iron and Steel Institute), которые также имеют свои уникальные схемы маркировки и спецификации.

Химический состав

Одним из ключевых факторов, влияющих на свойства стали, является её химический состав. Рассмотрим основные элементы, определяющие качество стали:

Углерод: влияет на твёрдость и прочность стали. В отечественных марках содержание углерода часто находится в диапазоне от 0,1% до 1,5%, что соответствует зарубежным аналогам.

Марганец: повышает износостойкость и прочность. Российские стандарты предусматривают содержание марганца до 1,5%, тогда как в европейских и американских марках этот показатель может достигать 2%.

Хром и никель: добавляются для повышения коррозионной стойкости. В отечественных марках содержание хрома и никеля составляет до 20%, что соответствует международным стандартам.

Механические свойства

Механические свойства сталей, такие как прочность на разрыв, ударная вязкость и твёрдость, также могут варьироваться:

- Отечественные стали, например маркируемые как Ст3 или 10ХСНД, демонстрируют высокие показатели прочности при умеренной хрупкости.

- Зарубежные аналоги, такие как европейские марки EN S235JR или американские марки A36, также обладают высокой прочностью, но имеют свои специфические значения по ударной вязкости и твёрдости.

Применение и стоимость

Соотношение стоимости и качества стали играет важную роль в выборе материалов для производства:

- Отечественные марки стали, как правило, дешевле своих зарубежных аналогов благодаря более низким производственным затратам и ценам на сырье.

- Зарубежные стали часто используются в производстве высокоточных изделий, где важны специфические механические свойства и высокая коррозионная стойкость.

Заключение

Таким образом, можно отметить, что российские и зарубежные марки сталей имеют свои уникальные особенности, которые следует учитывать при выборе материала для конкретного применения. Российская промышленность активно развивает новые марки сталей, стремясь соответствовать мировым стандартам и удовлетворять растущие требования рынка.

Экологические аспекты производства сталей

Одной из основных экологических проблем сталелитейной промышленности являются выбросы в атмосферу. Процесс выплавки стали сопровождается выделением большого количества углекислого газа (CO2), диоксида серы (SO2), оксидов азота (NOx) и других вредных веществ. Эти выбросы способствуют изменению климата, образованию кислотных дождей и ухудшению качества воздуха, что, в свою очередь, негативно сказывается на здоровье человека и экосистем.

Помимо загрязнения атмосферы, сталелитейная промышленность производит значительное количество сточных вод, содержащих тяжелые металлы, нефтепродукты, фенолы и другие токсичные соединения. Без надлежащей очистки такие сбросы могут привести к загрязнению водоемов и грунтовых вод, что представляет угрозу для водных экосистем и источников питьевой воды.

Еще одной значимой проблемой является образование большого объема твердых отходов, таких как шлаки, пыль и отходы производства. Неправильное обращение с этими отходами может привести к загрязнению почвы и водоемов, а также к накоплению вредных веществ в окружающей среде.

Для снижения негативного воздействия на окружающую среду в сталелитейной промышленности применяются различные методы и технологии. Одним из таких методов является применение современных очистных сооружений и фильтров, которые позволяют значительно уменьшить выбросы загрязняющих веществ в атмосферу. Также проводятся работы по замене устаревших технологий на более экологически чистые и энергоэффективные.

Рециклинг и повторное использование отходов также играет важную роль в снижении экологической нагрузки. Например, шлаки могут быть использованы в строительной отрасли, а металлические отходы могут быть переработаны и использованы повторно в производстве стали.

Кроме того, сталелитейные компании все чаще внедряют системы управления экологической безопасностью, которые включают меры по сокращению выбросов, улучшению энергетической эффективности и экономии ресурсов. Это позволяет не только снизить негативное воздействие на окружающую среду, но и сократить затраты на производство.

Экологические аспекты производства сталей

Сокращение выбросов углекислого газа является одной из главных задач производственных предприятий. Для этого применяются различные методы, такие как повышение энергоэффективности процессов, использование альтернативных источников энергии и внедрение технологий улавливания и хранения углерода.

Важно также учитывать и управление отходами производства, которые включают в себя шлаки, пыль и газовые выбросы. Развитие технологий переработки этих отходов позволяет сократить их объем и минимизировать негативное воздействие на окружающую среду. Переработка и повторное использование шлаков, например, в строительстве дорог или в цементной промышленности, является одним из таких решений.

Значительное внимание уделяется также сокращению водопотребления и управлению сточными водами. Вода используется в больших объемах для охлаждения и различных технологических процессов. Внедрение систем замкнутого водооборота и оптимизация водопользования помогает значительно сократить расход воды и минимизировать загрязнение водных объектов.

Контроль качества воздуха в районах сталеплавильных производств является еще одним важным экологическим аспектом. Воздушные выбросы, содержащие пыль, сернистые соединения и тяжелые металлы, могут оказать негативное воздействие на здоровье людей и экосистемы. Современные системы фильтрации и очистки газов позволяют эффективно снижать уровень загрязнения воздуха.

Компании, занимающиеся производством стали, внедряют стандарты экологического менеджмента и регулярно проходят проверки на соответствие экологическим нормам и требованиям. Экологически ответственные предприятия внедряют системы мониторинга и управления экологическими рисками, что позволяет оперативно реагировать на возникающие проблемы и предотвращать возможные нарушения.

Введение и развитие зелёных технологий, а также постоянное улучшение существующих процессов, направленных на уменьшение экологического следа сталеплавильной отрасли, являются необходимыми условиями для устойчивого развития и сохранения окружающей среды для будущих поколений. Совместные усилия государства, бизнеса и общества в этом направлении способны обеспечить гармоничное развитие промышленности и экосистем.

Перспективы развития сталелитейной отрасли

Сталелитейная отрасль находится на пороге значительных преобразований, что обусловлено различными факторами, включая экономические, экологические и технологические изменения. Рассмотрим ключевые направления развития этой важной промышленной сферы.

Технологические инновации

Одним из основных трендов является внедрение новых технологий, которые позволят повысить производительность и качество продукции. Среди основных направлений:

- Использование искусственного интеллекта и машинного обучения для оптимизации процессов.

- Инновационные методы контроля качества, включая использование датчиков и мониторинговых систем в реальном времени.

- Разработка и внедрение новых марок сталей с улучшенными характеристиками, такими как повышенная прочность и устойчивость к коррозии.

Экологические инициативы

Современные экологические стандарты заставляют сталелитейные компании адаптироваться к новым требованиям по снижению выбросов и переработке отходов. Основные направления включают:

- Разработка и внедрение технологий с низким уровнем выбросов парниковых газов.

- Повышение энергоэффективности процессов.

- Использование вторичного сырья и переработка отходов для снижения экологической нагрузки.

Глобализация и конкуренция

Сталелитейная отрасль становится все более глобализированной, и конкуренция между производителями продолжает расти. Ключевыми аспектами для успешного развития являются:

- Инвестирование в международные проекты и создание совместных предприятий для расширения рынка сбыта.

- Адаптация продукции под специфические требования различных регионов и отраслей промышленности.

- Разработка логистических решений для оптимизации цепочек поставок и сокращения транспортных расходов.

Человеческий капитал и образование

Важным условием успешного развития сталелитейной отрасли является привлечение и обучение квалифицированных специалистов. В этом контексте внимание уделяется следующим аспектам:

- Разработка образовательных программ и курсов повышения квалификации для специалистов отрасли.

- Формирование корпоративной культуры, направленной на инновации и постоянное обучение.

- Совместные проекты с университетами и научно-исследовательскими институтами для подготовки кадров и проведения исследований.

Развитие сталелитейной отрасли будет определяться сочетанием инновационных технологий, экологической устойчивости, глобализации и инвестиций в человеческий капитал. Компании, которые смогут адаптироваться к этим изменениям и использовать их в своих стратегиях, будут сохранять конкурентоспособность и достигать успеха на мировом рынке.