Что такое отпуск стали виды и технология процесса

Автор: Волков Семён

Дата публикации: 22 Сентября 2024

Низкотемпературный отпуск обычно проводится при температуре от 150 до 250 °C и способствует снижению внутренних напряжений, сохраняя при этом высокую твердость и износостойкость. Этот метод часто используется для высоколегированных сталей и штамповых инструментов.

Среднетемпературный отпуск проводится при температуре от 350 до 500 °C и направлен на улучшение пластичности и ударной вязкости металла без значительного снижения его твердости. Этот тип отпуска подходит для пружин, зубчатых колес и других деталей, которым требуется баланс между прочностью и износостойкостью.

Высокотемпературный отпуск производится при температуре от 500 до 650 °C и приводит к значительному снижению твердости, но повышает ударную вязкость и пластичность металла. Это делает сталь более подходящей для тяжелонагруженных деталей, рабочих элементов машин и других приложений, где важна ударная вязкость.

Природа отпускной хрупкости, возникающей при средних температурах (300-400 °C), связана с выделением карбидов на границах зерен, что делает сталь более подверженной трещинам. Превенция отпускной хрупкости включает в себя легирование сталь молибденом или вольфрамом и выбор оптимального температурного режима отпуска.

Для осуществления отпуска стали в домашних условиях необходимо иметь доступ к печи с терморегулятором, чтобы точно контролировать температуру нагрева и время выдержки. Наиболее удобны небольшие муфельные печи, которые можно использовать для отпуска мелких металлических изделий.

Процесс отпуска стали играет ключевую роль в обеспечении определенных механических свойств металла, таких как прочность, твердость и способность выдерживать значительные нагрузки без разрушения. При отпуске структурные изменения происходят на атомном уровне, что значительно влияет на макроскопические свойства материала.

В дополнение к стандартным методам отпуска, существуют специальные техники, такие как изотермический отпуск, который позволяет зафиксировать определенные структуры в стали путем температурной выдержки на заданных промежутках времени. Это может быть полезно для достижения более однородного распределения механических свойств по всему объему изделия.

Важно также учитывать специфику применения определенных видов стали. Например, в машиностроении и судостроении широко используется отпуск для снижения остаточных напряжений после сварки, что увеличивает долговечность конструкций. В производстве деталей для авиационной и космической отраслей применяются особо точные регламенты отпуска, чтобы минимизировать риск возникновения трещин и деформаций при экстремальных перегрузках.

Современное оборудования для отпуска стали позволяет контролировать температурные режимы с высокой точностью, а автоматизация процесса обеспечивает стабильность и повторяемость результатов. Оперативное управление параметрами отпуска может включать мониторинг изменений микроструктуры в реальном времени с использованием новейших методов неразрушающего контроля, таких как лазерная интерферометрия и рентгеноструктурный анализ.

Необходимо также отметить, что правильный выбор типа отпуска и его параметров часто определяется эмпирически, на основании опыта эксплуатации аналогичных материалов в схожих условиях. Поэтому методики отпуска постоянно совершенствуются и адаптируются в зависимости от возникающих задач и накопленных знаний.

Низкотемпературный отпуск

При температуре в диапазоне 120—150 °C твердость материала не изменяется, а лишь уменьшаются остаточные напряжения. Для снижения напряжений изделие необходимо прогреть как минимум до 200 °C и удерживать его при этой температуре не менее одного часа. В диапазоне температур от 200 °C до 300 °C начинается образование отпущенного мартенсита и происходит снижение твердости при одновременном увеличении вязкости стали.

В ряде случаев в данном температурном интервале наблюдается значительное снижение вязкости, которое называют хрупкостью отпуска. Противодействовать этому эффекту можно посредством дополнительной термообработки. Кроме инструментальных сталей, низкотемпературный отпуск с подогревом до 250 °C используется для конструкционных сталей, поверхность которых подверглась термохимической обработке.

Следует также отметить, что низкотемпературный отпуск часто применяется для улучшения эксплуатационных свойств изделий из закаленных сталей. При правильном проведении процесса отпуска можно значительно повысить ударную вязкость стали, что особенно важно для деталей, работающих в условиях динамических нагрузок. Более того, низкотемпературный отпуск способствует уменьшению внутренних напряжений, что снижает риск образования трещин и других дефектов в материале.

Для различных типов сталей процесс низкотемпературного отпуска может иметь свои особенности. Например, для быстрорежущих сталей отпуска при таких температурах может быть недостаточно для достижения нужной прочности и износостойкости, поэтому они часто требуют проведения дополнительных этапов термообработки.

Средний отпуск применяется не только для повышения прочности и эластичности, но и для снижения внутреннего напряжения в материале, что позволяет увеличить срок службы изделий. Важно отметить, что при этом методе также уменьшается вероятность образования трещин и иных дефектов, которые могут возникнуть при эксплуатации в условиях переменных нагрузок.

В дополнение к рессорным и пружинным сталям, этот метод термической обработки используется для ряда других конструкционных сталей, применяемых в машиностроении и строительстве. Корректное выполнение среднего отпуска требует точного контроля температуры и времени выдержки, так как отклонения могут привести к недопустимой потере свойств материала.

Высокий отпуск также способствует повышению ударной вязкости металлов, что особенно важно для устройств, подвергающихся динамическим воздействиям. При этом температурный режим отпуска и продолжительность выдержки тщательно подбираются в зависимости от марки стали и требуемых эксплуатационных характеристик готового изделия.

Еще одним преимуществом высокого отпуска является уменьшение склонности металла к закалочной трещинообразованию, что существенно повышает надежность и долговечность механических узлов. Применение различных легирующих элементов, таких как никель, молибден и марганец, позволяет дополнительно регулировать свойства стали, достигая баланса между прочностью, твердостью и пластичностью.

Отпуск при высоких температурах также используется для стабилизации размеров изделий, что необходимо при производстве деталей прецизионных механизмов. Такой подход снижает риск изменения геометрии изделия при последующей эксплуатации, что особенно важно для деталей авиационной и космической техники.

Отпускная хрупкость

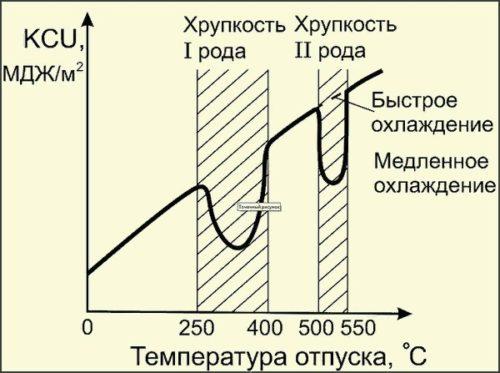

Этот феномен называется отпускной хрупкостью и возникает при термической обработке как углеродистых, так и легированных сталей. Он проявляется в двух температурных интервалах: 250–400 °C и 500–550 °C и, соответственно, именуется отпускной хрупкостью I и II типа (см. рисунок ниже).

Первый тип характерен для углеродистых сталей, и устранить его можно путем повторного нагрева детали немного выше 400 °C. Вторично она, как правило, не возникает, но при этом наблюдается небольшое снижение твердости металла. Отпускная хрупкость II типа может появляться у легированных сталей, которые после нагрева до указанных температур подвергаются медленному охлаждению.

Чтобы устранить данную проблему, обычно увеличивают скорость охлаждения. Однако повторный нагрев изделия может вновь вызвать хрупкость. Еще один метод, устраняющий это явление, — добавление небольших доз молибдена или вольфрама в состав стали.

При термической обработке крупногабаритных деталей такой метод предпочтительнее, так как высокая скорость охлаждения может вызвать их деформацию и чрезмерные внутренние напряжения.

Кроме того, важно отметить, что отпускную хрупкость можно диагностировать, проводя различные виды испытаний, например, испытание на ударную вязкость или проверку микроструктуры стали. Своевременное выявление данной проблемы позволяет значительно повысить надежность и долговечность готовых изделий.

Перед началом отпуска убедитесь, что ваша сталь правильно закалена и не имеет трещин или других дефектов. Процесс отпуска должен проходить в чистом помещении без посторонних загрязнений, так как пыль и грязь могут повлиять на качество и равномерность нагрева.

Еще один способ точного определения температуры заключается в использовании инфракрасного термометра. Этот прибор работает дистанционно, что позволяет избежать прямого контакта с горячим металлом и минимизировать риск получения ожогов. Инфракрасный термометр также обеспечит высокую точность измерений.

Если вы используете духовку для отпуска, рекомендуется предварительно прогреть ее до нужной температуры и только потом помещать изделие внутрь. Это поможет избежать перепадов температуры и обеспечит более равномерный процесс отпуска. Не забывайте периодически проверять температуру духовки с помощью термометра, чтобы убедиться в ее стабильности.

После завершения отпуска важно дать детали остыть медленно и постепенно. Резкое охлаждение может привести к образованию трещин и других дефектов в структуре металла. Оставьте деталь в печи или выньте её и поместите в сухое защищенное место для естественного охлаждения.