4 фактора влияния на качество сварочных швов дуговой сварки

Автор: Волков Семён

Дата публикации: 02 Сентября 2024

Первый важный фактор, влияющий на качество сварочного шва — это выбор подходящего электрода. Различные типы электродов обладают разными характеристиками, такими как толщина, химический состав и покрытие, что можно выбрать в зависимости от типа металла и условий сварки.

Второй фактор — это правильная настройка сварочного тока. Слишком низкий ток может привести к плохой проварке, в то время как слишком высокий ток вызывает избыточное проплавление и разбрызгивание металла. Оптимальный режим сварки подбирается в зависимости от типа и толщины соединяемых материалов.

Третий важный фактор — это скоростная манипуляция электродом. Сварщик должен уметь поддерживать стабильную скорость, чтобы избежать дефектов, таких как прожоги или непровар. Равномерное движение обеспечивает равномерное расплавление и отложение металла.

Четвертый фактор — это правильное пространственное положение. В зависимости от положения шва (вертикальное, горизонтальное или потолочное) сварщик должен адаптировать свои техники и параметры сварки. Например, при потолочном шве требуется более аккуратное выполнение, чтобы металл не стекал и не образовывались капли.

Также не стоит забывать о важности подготовки кромок и поддержания чистоты поверхности металла. Загрязнения, ржавчина или окалина на поверхности могут значительно ухудшить качество шва.

Характеристики наложения швов ручной дуговой сваркой в зависимости от типа соединения

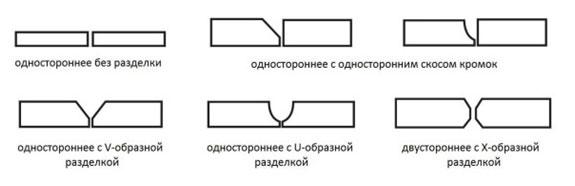

Если сварщик способен освоить односторонний шов, то и двухсторонний не должен вызвать у него сложностей. Перед тем как переходить к тонкостям ручной дуговой сварки, важно детально изучить типы шовных соединений. Именно этим я и предлагаю заняться далее.

1) Стык в стык

Для соединения листового металла и труб торцового типа я применяю стыковые соединения. Детали следует укладывать с небольшим зазором в пару миллиметров. Если элементы неустойчивы, используйте струбцины для их фиксации.

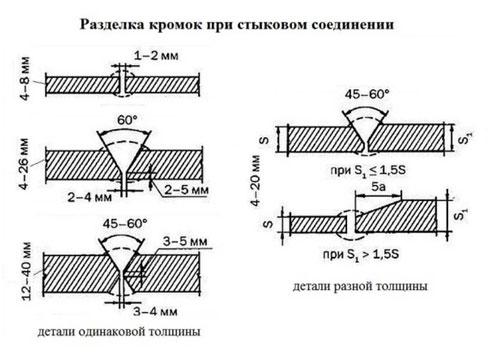

Важно: при толщине элемента более 4 мм рекомендую производить заделку кромок. Для листового металла менее 4 мм сварное соединение можно выполнять без предварительной зачистки области.

Метод зачистки выбирайте по своему усмотрению. Мне обычно достаточно зашкуривания и обработки напильником. В методической литературе 90-х годов я нашел полезную схему, и хочу поделиться ею с вами. На рисунке ниже показаны глубина и градус скоса при разделке кромки для различных толщин металла.

При соединении толстых металлических пластов с одной поверхности, кроме подготовки кромок, приходится укладывать швы в несколько этапов. Такая методика называется многослойной и выполняется за 2-8 проходов вдоль одной кромки.

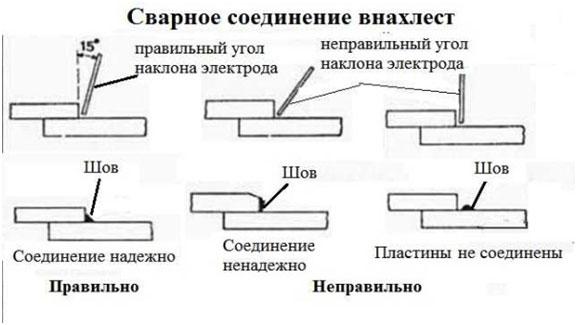

2) Внахлест

Соединение внахлест применяют для металлических деталей с толщиной до 8 миллиметров. Успех сварки зависит от угла наклона электрода к плоскости соединения. Здесь не требуется ничего придумывать, достаточно соблюдать рекомендации, указанные в технической литературе – от 15 до 40 градусов.

Важно: чтобы избежать коррозии металла в районе сварки, рекомендую проваривать детали с обеих сторон.

Отклонения электрода во время работы могут привести к неправильному распределению наплавки металла, что ухудшит качество сварного шва. В итоге можно потратить весь электрод и не получить желаемого результата.

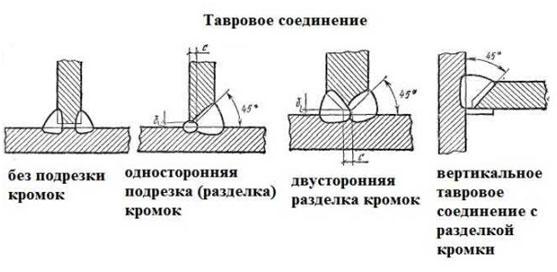

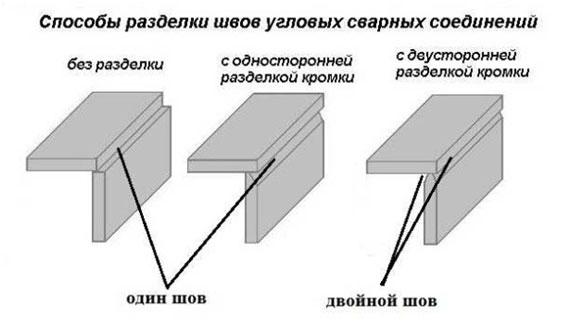

3) Тавровое и угловое соединение

В этой ситуации название описывает форму соединения — соответственно, «Т» и «Г». Тавровое соединение, как правило, выполняют двухсторонним, что позволяет более качественно проварить места сцепления и исключить возможность разрушения. Кромки я чаще разделываю для угловых соединений, а для тавровых этот этап подготовки осуществляю лишь на деталях со стенками толщиной от 8 мм.

Угловые швы представляют собой упрощенный вариант таврового, поэтому рекомендации по разделке и сварке будут почти идентичными. Единственное различие заключается в нижнем пределе толщины для разделки. Так как обеспечить качество «Г»-образного шва сложнее, подготовку кромок необходимо проводить для металлов толщиной от 4 мм. Основные варианты скосов показаны на схеме выше.

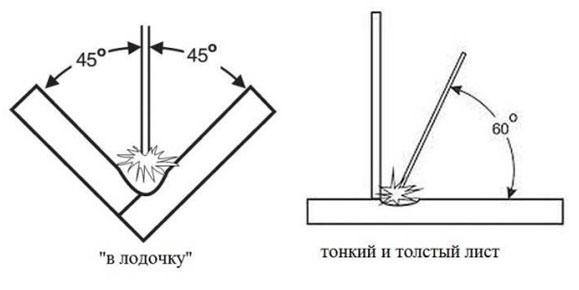

При сварке угловых соединений с различной толщиной металлов, оптимальный угол составляет от 50 до 60 градусов. При соединении деталей одинаковой толщины новичкам рекомендую ставить их в положение «лодочка».

4) Пространственные положения

А) Как я осуществляю сварку в верхнем положении?

Главной сложностью такой сварки я считаю сползание металла вниз под действием силы тяжести. Для предотвращения отрыва капель от шва, рекомендую применять дугу минимальной длины. В продаже встречал электроды, которые не прилипают. Неплохой вариант для начинающих, однако для опытных сварщиков это не совсем престижно.

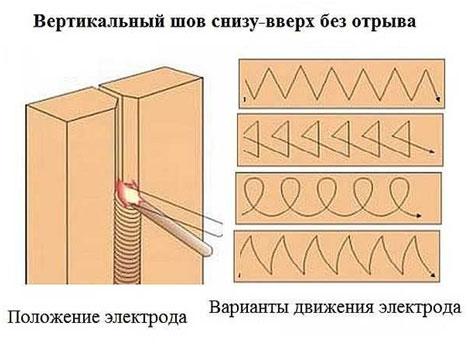

Возможные методы ведения вертикального шва:

Этим способом можно уменьшить вероятность возникновения дефектов в сварном шве. Осуществляя такой вид швов, я стремлюсь делать паузу каждые 10 см, благодаря чему металл застывает и дальнейшее ведение вверх по вертикали становится проще;

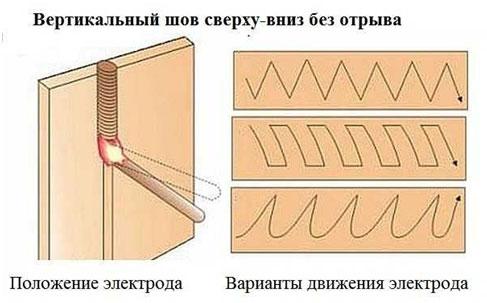

сверху-вниз. Практически не применяю данный метод, но для общего представления имеет смысл его изучить. Угол между электродом и поверхностью при розжиге дуги должен составлять 90 градусов, а сам процесс выполнения должен быть непрерывным.

Выполнение шва сверху вниз считается более сложным, поэтому начинающим рекомендуется не беспокоиться и выполнять швы снизу вверх. Лишь после того, как техника первого метода будет освоена в совершенстве, можно переходить к изучению второго.

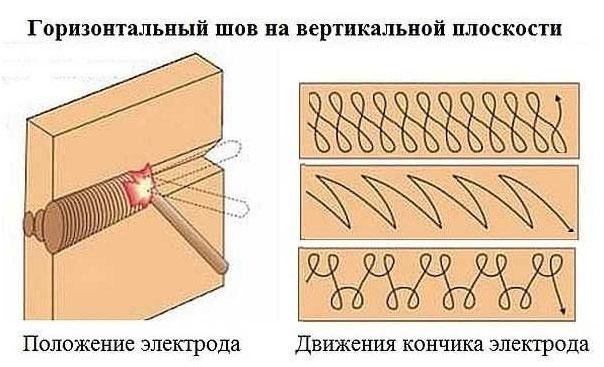

Б) Как накладывать горизонтальные швы по вертикали?

В этом положении в пространстве нет существенной разницы в направлении работы. Каждый специалист выбирает наиболее удобное для себя направление. Законы физики будут тянуть сварочную ванну вниз, поэтому для получения красивого шва рекомендую держать электрод под углом. Точное значение угла не могу указать, оно зависит от скорости движения и параметров тока. Нужно подбирать практически.

Что можно сделать, если ванна начинает стекать:

- увеличить скорость перемещения по шву;

- прервать дугу, чтобы зона шва успела застыть, и начать с верхней точки.

В реальной работе оба упомянутых лайфхака имеют свои слабые стороны, однако они превосходно выполняют свою задачу. Важно отметить, что не рекомендуется одновременно использовать ускорение и отрыв дуги, так как это приведет к тому, что сварной шов окажется крайне ненадежным.

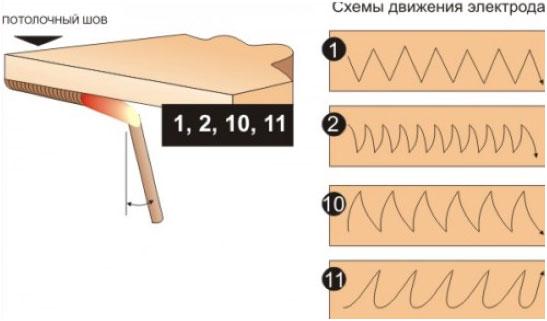

В) Как выполнять потолочные швы?

Выполнение швов на потолке - задача наибольшей сложности. У меня полно знакомых с «боевыми шрамами» от падающих с потолка капель. Конечно, если бы они придерживались правил безопасности, риски были бы минимальны, но, сами понимаете, как у нас это бывает.

Когда варите потолочный шов, могу предложить три совета:

- удерживайте электрод под углом 90 градусов;

- используйте исключительно короткую дугу;

- поддерживайте постоянную скорость движения.

Размеренность в данном процессе играет ключевую роль в успешной работе сварщика. Что касается движения самим электродом, то круговые движения, которые расширяют шов, демонстрируют отличные результаты.

Нет смысла отдельно рассматривать нижнее положение, так как основная практика сварщика сосредоточена именно в этом направлении. Проблемы могут возникнуть лишь при создании «красоты» шва, но при соблюдении рекомендаций данной статьи риск ошибок будет минимален.

Г) Дополнительные советы и рекомендации по улучшению качества швов

Независимо от типа соединения, следует помнить ряд общих рекомендаций, которые помогут повысить качество сварных швов:

- Постоянно следите за состоянием электрода и заменяйте его по мере износа. Изношенный электрод может привести к дефектам шва.

- Процесс сварки должен быть непрерывным. Если требуется прервать сварку, убедитесь, что место прекращения дуги хорошо проварено при повторном запуске.

- Используйте правильные параметры сварки, включая ток, напряжение и скорость подачи электрода. Это поможет избежать дефектов, таких как поры, трещины и неравномерность шва.

- При работе с различными толщинами металла, адаптируйте свои навыки и инструменты под каждую конкретную задачу. Каждая деталь может требовать индивидуального подхода.

- Регулярно проверяйте свою работу на наличие дефектов. Вовремя обнаруженные и устраненные недостатки помогут сохранить целостность конструкции.

Эти советы помогут вам минимизировать возможные ошибки в процессе сварки и получить качественные и надежные сварные соединения.

Если хочется добиться наивысшего качества сварного шва, необходимо уделить внимание нескольким дополнительным аспектам сварочного процесса.

5) Выбор электрода

Правильный выбор электрода напрямую влияет на качество сварного шва. Существует множество различных типов и марок электродов, каждый из которых имеет свои особенности и области применения. Основными факторами выбора являются материал свариваемых деталей, ожидаемая механическая нагрузка на шов и условия эксплуатации.

Вот несколько советов по выбору электрода:

- Для сварки черных металлов лучше всего подходят рутил-целлюлозные или базовые электроды.

- Для нержавеющих сталей рекомендуется использовать электроды с содержанием никеля и хрома, чтобы обеспечить защиту от коррозии.

- Электроды с основным покрытием наиболее универсальны и применимы как для углеродистых, так и для легированных сталей.

6) Защита от атмосферных влияний

Несмотря на то, что ручная дуговая сварка менее чувствительна к атмосферным условиям по сравнению с другими методами, все же стоит учитывать такие факторы, как влажность, температура и ветер. Они могут значительно снижать качество шва, особенно в открытых условиях.

Рекомендации по сварке в неблагоприятных условиях:

- Проводите сварочные работы в закрытых или защитных конструкциях, если возможно.

- Используйте специальные защитные покрытия на электродах для предотвращения поглощения влаги.

- При работе на открытом воздухе предпочтительно использовать электроды с пониженным содержанием водорода.

7) Подготовка поверхности

Качество поверхности, на которую будет нанесен сварной шов, имеет огромное значение. Остатки масла, ржавчины, краски и других загрязнений могут привести к дефектам шва и снижению его прочности.

Перед началом сварки поверхность следует тщательно подготовить. Для этого можно использовать:

- Абразивные круги и щетки для удаления ржавчины и окалины.

- Растворители и очистители для удаления масел и жиров.

- Шлифовальные машины и угловые шлифовальные машины для выравнивания поверхности.

Влияние типа электрода на качество шва

Тип электрода, используемого при дуговой сварке, оказывает значительное влияние на качество сварного шва. Выбор электрода определяется такими факторами, как материал свариваемых деталей, положение сварки, тип соединения и условия эксплуатации изделия.

Электроды можно классифицировать по следующим параметрам:

- Материал покрытия

- Тип сердечника

- Положение сварки

- Диаметр электрода

Материал покрытия электрода является одним из ключевых факторов, влияющих на процесс сварки и конечное качество шва. Покрытие может быть выполнено из рутиловых, целлюлозных, базовых или кислотных веществ. Каждый вид покрытия имеет свои преимущества и недостатки:

1. Рутиловые электроды: Обеспечивают хорошую стабильность дуги и легкое зажигание. Они подходят для сварки черных и цветных металлов и часто используются в бытовых и производственных условиях. Швы, выполненные рутиловыми электродами, имеют гладкую поверхность и минимальное количество шлака.

2. Целлюлозные электроды: Отличаются высокой проникающей способностью дуги, что делает их идеальными для сварки трубопроводов и толстых металлов. Такие электроды создают большое количество брызг и требуют более высокого мастерства сварщика для получения качественного шва.

3. Базовые электроды: Предназначены для сварки конструкций, испытывающих значительные механические нагрузки. Они обеспечивают высокую пластичность и ударную вязкость шва, а также повышенную стойкость к трещинообразованию. Сварка таким электрода требует тщательной подготовки и поддержания сухих условий.

4. Кислотные электроды: Используются для сварки черных металлов и обеспечивают хорошую стойкость к коррозии. Швы, выполненные такими электродами, обладают высокой прочностью и пластичностью.

Тип сердечника электрода также влияет на процесс сварки. Обычно сердечники изготавливаются из углеродистой или легированной стали, в зависимости от свариваемого материала. Диаметр электрода должен соответствовать толщине свариваемых деталей: слишком тонкий электрод может привести к недостаточной прочности соединения, а слишком толстый – к перегреву и деформации детали.

Положение сварки накладывает свои ограничения на выбор электрода. Некоторые электроды лучше подходят для горизонтальной сварки, другие – для вертикальной или потолочной. Поэтому важно учитывать условия и позицию выполнения сварочных работ при выборе типа электрода.

Таким образом, правильный выбор электрода является залогом получения качественного и надежного сварного шва. При выборе необходимо учитывать все перечисленные факторы, чтобы обеспечить максимальную прочность, долговечность и эстетичность сварного соединения.

Влияние типа электрода на качество шва

При дуговой сварке качество шва напрямую зависит от правильного выбора типа электрода. Электроды бывают различных типов, и каждый из них имеет свои уникальные свойства, которые оказывают влияние на конечный результат сварки. Рассмотрим основные типы электродов и их влияние на качество шва.

Ниже приведена таблица, в которой указаны основные типы электродов, их характеристики и влияние на сварочный процесс:

| Тип электрода | Основные характеристики | Влияние на качество шва |

|---|---|---|

| Рутиловые | Лёгкое зажигание дуги, стабильная дуга, низкий уровень разбрызгивания | Хорошее качество шва при небольших токах, удобство при работе в различных положениях |

| Основные | Высокая механическая прочность, хорошая стойкость к трещинам, высокая плотность шва | Идеально подходят для ответственных конструкций, работа на высоких токах |

| Целлюлозные | Высокая проникающая способность дуги, хорошая стойкость к ветру | Применяются для вертикальных и горизонтальных швов, высококачественный проникающий шов |

| Кислотные | Хорошая форма шва, устойчивость к образованию пор | Образуют гладкие и эстетичные швы, но требуют тщательной подготовки поверхности |

Правильный выбор типа электрода также зависит от материала, который предстоит сваривать. Для сварки стали используют одни типы электродов, для алюминия - другие. Также играет роль толщина металла и условия окружающей среды, в которых проводится сварка.

Несоблюдение рекомендаций по выбору электродов может привести к следующим проблемам:

- Низкое качество шва

- Образование трещин и пор

- Плохая адгезия сварочной ванны

- Повышенное разбрызгивание металла

Таким образом, выбор правильного типа электрода является важным фактором для достижения высокого качества сварного шва. Помните, что каждый тип электрода предназначен для определённых условий и требований, и правильное сочетание всех параметров сварки обеспечит надёжный и качественный результат.